Hydroksipropyylimetyyliselluloosan (HPMC) vaikutukset jäädytetyn taikinan ja siihen liittyvien mekanismien prosessointiominaisuuksiin

Jäädytetyn taikinan prosessointiominaisuuksien parantamisella on tietty käytännöllinen merkitys korkealaatuisen kätevän höyrytyn leivän laajamittaisen tuotannon toteuttamiseksi. Tässä tutkimuksessa jäädytettyyn taikinaan levitettiin uuden tyyppistä hydrofiilistä kolloidia (hydroksipropyylimetyyliselluloosa, Yang, MC). 0,5%, 1%, 2%) vaikutuksia jäädytetyn taikinan prosessointiominaisuuksiin ja höyrytetyn leivän laatuun arvioitiin HPMC: n parannusvaikutuksen arvioimiseksi. Vaikutus komponenttien rakenteeseen ja ominaisuuksiin (vehnän gluteeni, vehnä tärkkelys ja hiiva).

Farinaalisuuden ja venyttelyn kokeelliset tulokset osoittivat, että HPMC: n lisääminen paransi taikinan prosessointiominaisuuksia ja dynaamiset taajuuden skannaustulokset osoittivat, että HPMC: llä lisätyn taikinan viskoelasastisuus jäätymisjakson aikana muuttui vähän ja taikinaverkkorakenne pysyi suhteellisen vakaasti. Lisäksi verrattuna kontrolliryhmään, höyrytetyn leivän spesifinen tilavuus ja joustavuus parani, ja kovuus väheni sen jälkeen, kun 2% HPMC: llä lisätty jäädytetty taikina jäädytettiin 60 päivän ajan.

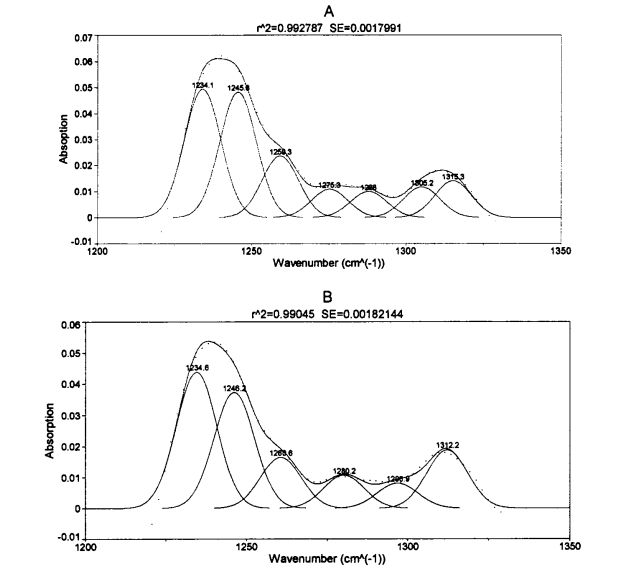

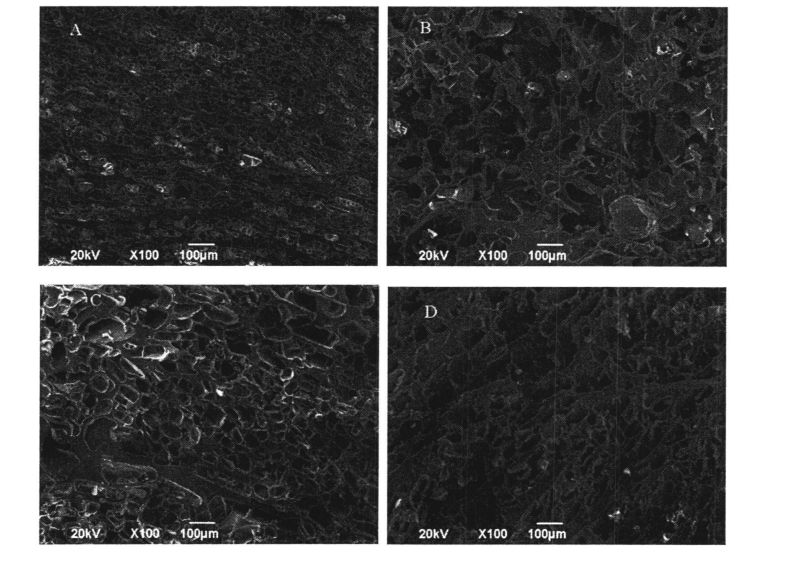

Vehnän gluteeni on materiaalin perusta taikinaverkon rakenteen muodostumiselle. Kokeissa havaittiin, että I-IPMC: n lisääminen vähensi YD- ja disulfidisidosten murtumista vehnän gluteeniproteiinien välillä jäädytetyn varastoinnin aikana. Lisäksi matalan kentän ydinmagneettikesonanssin ja vesitilan siirtymisen ja uudelleenkiteytysilmiöiden differentiaalisten skannausten tulokset ovat rajoitetut, ja taikinan jäätyvän veden pitoisuus vähenee, mikä tukahduttaa jääkiteiden kasvun vaikutuksen gluteenimikrorakenteeseen ja sen alueelliseen konformaatioon. Skannauselektronimikroskooppi osoitti intuitiivisesti, että HPMC: n lisääminen pystyi ylläpitämään gluteeniverkon rakenteen stabiilisuutta.

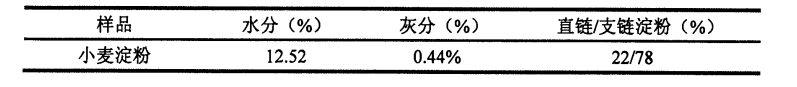

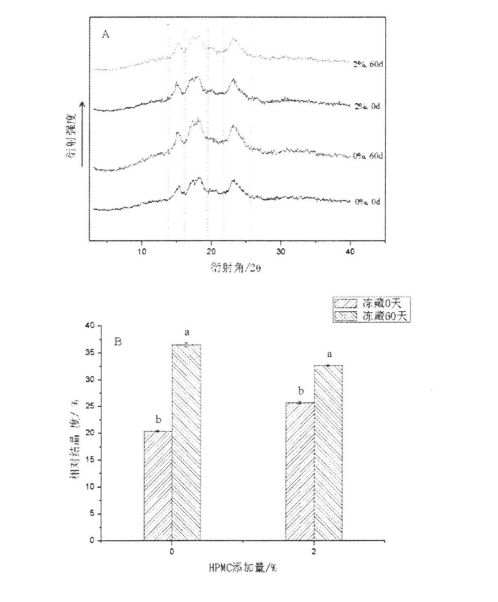

Tärkkelys on taikinan runsain kuiva aine, ja sen rakenteen muutokset vaikuttavat suoraan gelatinisaatioominaisuuksiin ja lopputuotteen laatuun. X. Röntgendiffraktion ja DSC: n tulokset osoittivat, että tärkkelyksen suhteellinen kiteisyys kasvoi ja gelatinisoitumisen entalpia kasvoi jäädytetyn varastoinnin jälkeen. Jäädytetyn varastointiajan pidentymisen myötä tärkkelyksen ilman HPMC -lisäyksen turvotustehoa laski vähitellen, kun taas tärkkelyksen gelatinisaatioominaisuudet (huipun viskositeetti, minimiviskositeetti, lopullinen viskositeetti, rappeutumisarvo ja retrogradaatioarvo) lisääntyivät merkittävästi; Varastointiaikana verrattuna kontrolliryhmään HPMC -lisäyksen lisääntyessä tärkkelyksen kiderakenteen ja gelatinisointiominaisuuksien muutokset vähenivät vähitellen.

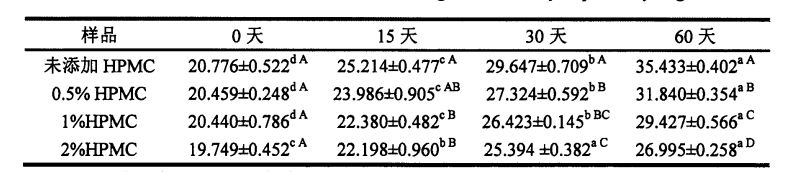

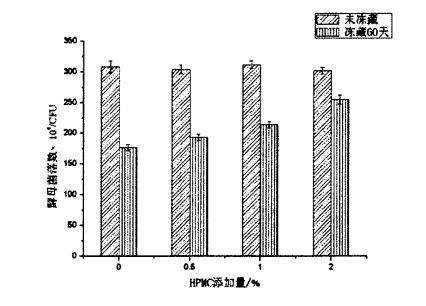

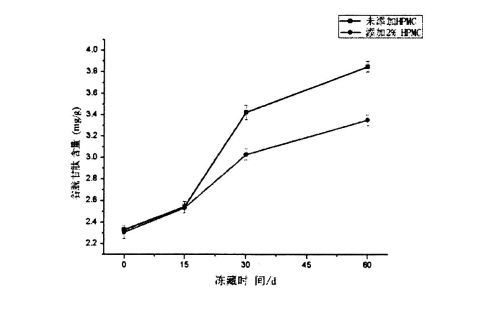

Hiivan käymiskaasun tuotantoaktiivisuudella on tärkeä vaikutus käyneiden jauhotuotteiden laatuun. Kokeiden avulla havaittiin, että verrattuna kontrolliryhmään HPMC: n lisääminen voisi paremmin ylläpitää hiivan käymisaktiivisuutta ja vähentää solunulkoisen vähentyneen glutationipitoisuuden nousua 60 päivän jäätymisen jälkeen ja tietyn alueen sisällä HPMC: n suojaava vaikutus korreloi positiivisesti lisäysmääränsä kanssa.

Tulokset osoittivat, että HPMC: tä voitaisiin lisätä jäädytetylle taikinaksi uudentyyppisenä kryoprotektin aineena sen prosessointiominaisuuksien ja höyrytetyn leivän laadun parantamiseksi.

Avainsanat: höyrytetty leipä; jäädytetty taikina; Hydroksipropyylimetyyliselluloosa; vehnän gluteeni; vehnän tärkkelys; hiiva.

Sisällysluettelo

Chapter 1 Preface ................................................................................................................................. 1

1.1 Kotona ja ulkomailla sijaitsevan tutkimuksen nykytila …………………………………………………… L

1.1.1 Johdanto Mansuiqiin ………………………………………………………………………………… 1

1.1.2 Höyrytettyjen pullojen tutkimustila ……………………………………………….. . ………… 1

1.1.3 jäädytetty taikinan esittely ..................................................................................... 2

1.1.4 Jäädytetyn taikinan ongelmat ja haasteet ………………………………………………………… .3

1.1.5 Jäädytetyn taikinan tutkimustila ……………………………………. ......................................... 4

1.1.6 Hydrokolloidien levittäminen jäädytetyissä taikinan laadun parantamisessa ………………… .5

1.1.7 Hydroksipropyylimetyyliselluloosa (hydroksipropyylimetyyliselluloosa, I-IPMC) ………. 5

112 Tutkimuksen tarkoitus ja merkitys .................................................................... 6

1.3 Tutkimuksen pääpito

Luku 2 HPMC -lisäyksen vaikutukset jäädytetyn taikinan prosessointiominaisuuksiin ja höyrytetyn leivän laatuun ……………………………………………………………………………………………… ... 8

2.1 Introduction ...................................................................................................................................... 8

2.2 Kokeelliset materiaalit ja menetelmät ...........................................................................................................................

2.2.1 Experimental materials ................................................................................................................8

2.2.2 Kokeelliset instrumentit ja laitteet ..................................................................... 8

2.2.3 Experimental methods ................................................................................................................ 9

2.3 Kokeelliset tulokset ja keskustelu ……………………………………………………………………. 11

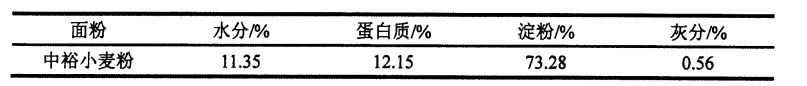

2.3.1 Vehnäjauhojen peruskomponenttien indeksi ………………………………………………………… .1L

2.3.2 HPMC -lisäyksen vaikutus taikinan kaukaisiin ominaisuuksiin ………………… .11

2.3.3 HPMC -lisäyksen vaikutus taikinan vetolujuuksiin ………………………… 12

2.3.4 HPMC -lisäys- ja jäätymisajan vaikutus taikinan reologisiin ominaisuuksiin …………………………. ……………………………………………………………………………………………………….

2.3.5 HPMC -lisäysmäärän ja jäätymisajan vaikutukset jäädytetyssä vesipitoisuudessa (GW) jäädytetyssä taikinassa ………… …………………………………………………………………………………… 15

2.3.6 HPMC: n lisäys- ja jäätymisajan vaikutus höyrytetyn leivän laatuun …………………………………………………………………………………………………………………………………………… 18

2.4 Luku Yhteenveto ........................................................................................................................................................................................................................................

Luku 3 HPMC -lisäyksen vaikutukset vehnän gluteeniproteiinin rakenteeseen ja ominaisuuksiin jäätymisolosuhteissa ……………………………………………………………………………………… ................... 24

3.1 Johdanto ..................................................................................................................... 24 24

3.2.1 Kokeelliset materiaalit ................................................................................................ 25

3.2.2 Kokeellinen laite .......................................................................................................................................................................

3.2.3 Kokeelliset reagenssit …………………………………………………………………………. ……………… 25

3.2.4 Kokeelliset menetelmät ...................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................val. 25

3. Results and Discussion ................................................................................................................ 29

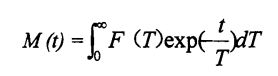

3.3.1 HPMC -lisäys- ja jäätymisajan vaikutus märän gluteenimassan reologisiin ominaisuuksiin …………………………………………………………………………………………………………………………………………………………………………………………….

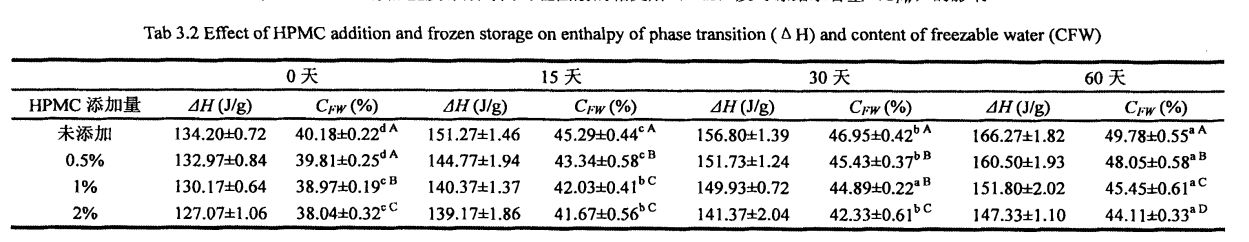

3.3.2 HPMC: n määrän ja jäätymisajan lisäämisen vaikutukset jäätyvään kosteuspitoisuuteen (CFW) ja lämpöstabiilisuuteen ……………………………………………………………………. 30

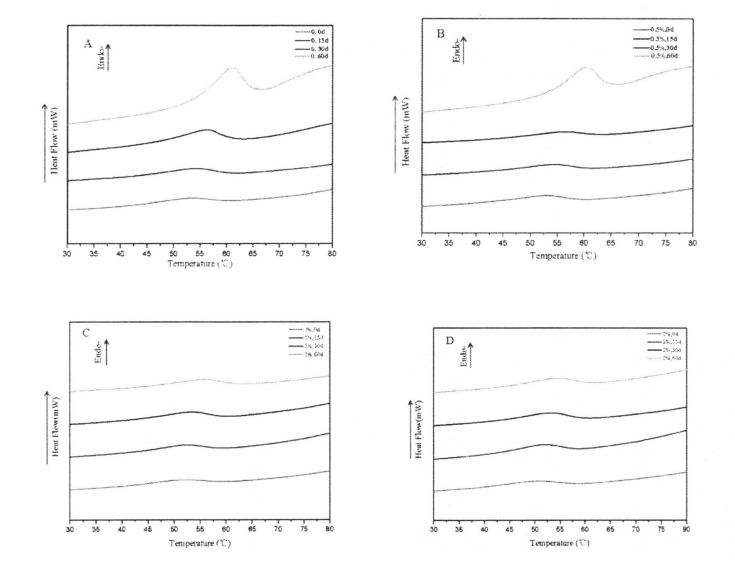

3.3.3 HPMC -lisäysmäärän ja jäätymisajan vaikutukset ilmaiseen sulfhydryylipitoisuuteen (C -alus) …………………………………………………………………………………………………………………………. . 34

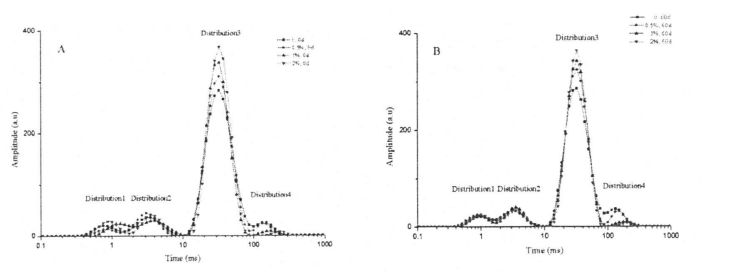

3.3.4 HPMC -lisäysmäärän ja jäätymisajan vaikutukset märän gluteenimassan poikittaiseen rentoutumisaikaan (n) ………………………………………………………………………………… 35

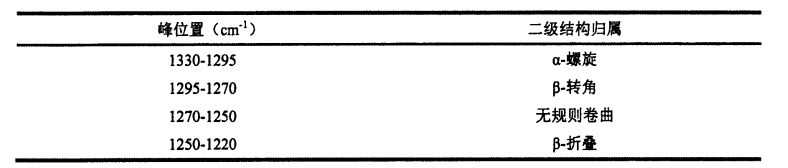

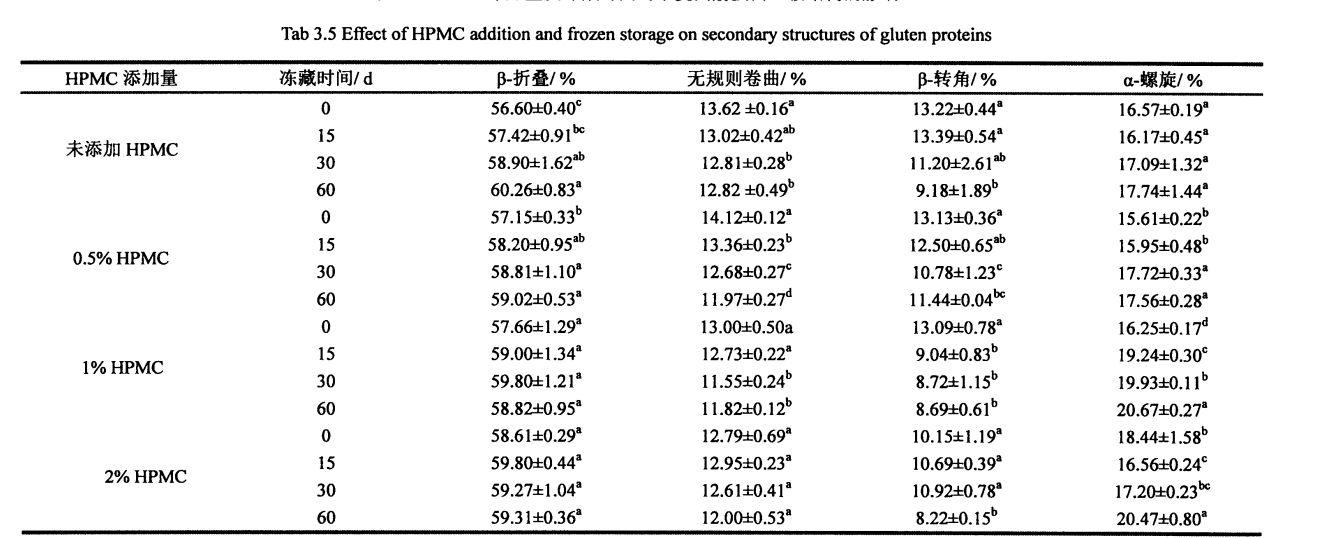

3.3.5 HPMC -lisäysmäärän ja jäätymisajan vaikutukset gluteenin toissijaiseen rakenteeseen ………………………………………………………………………………………………………………………………………………………………………… .37

3.3.6 FIPMC -lisäysmäärän ja jäätymisajan vaikutukset gluteeniproteiinin pintahydrofobisuuteen ………………………………………………………………………………………………………………………………………………………………………………………………………………………………

3.3.7 HPMC-lisäysmäärän ja jäätymisajan vaikutukset gluteenin mikroverkkorakenteeseen ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

3.4 Lukuyhteenveto ............................................................................................................. 43

Luku 4 HPMC -lisäyksen vaikutukset tärkkelysrakenteeseen ja ominaisuuksiin jäädytetyissä varastointiolosuhteissa ………………………………………………………………………………………………………………………………………………………………………………….

4.1 Introduction .............................................................................................................................. . 44

4.2 Kokeelliset materiaalit ja menetelmät ........................................................................... 45

4.2.1 Kokeelliset materiaalit ...................................................................................................................................................................................................

4.2.2 Experimental apparatus ............................................................................................................45

4.2.3 Experimental method ................................................................................................................45

4.3 Analyysi ja keskustelu ................................................................................................................................................................................................ 48

4.3.1 Vehnä tärkkelyksen peruskomponenttien sisältö ……………………………………………………. 48

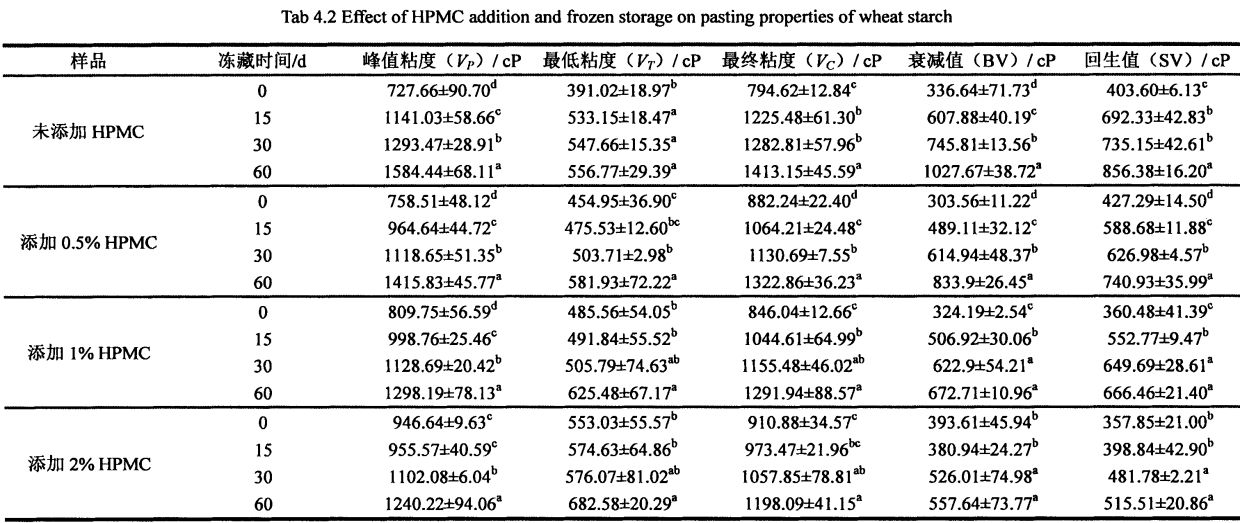

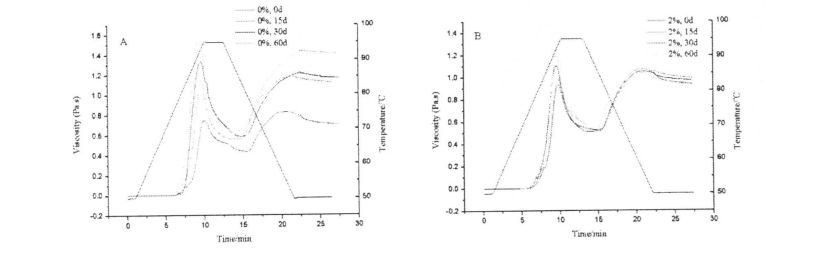

4.3.2 I-IPMC: n lisäysmäärän ja jäädytetyn varastointiajan vaikutukset vehnän tärkkelyksen gelatinisaatioominaisuuksiin ………………………………………………………………………………………………… .48

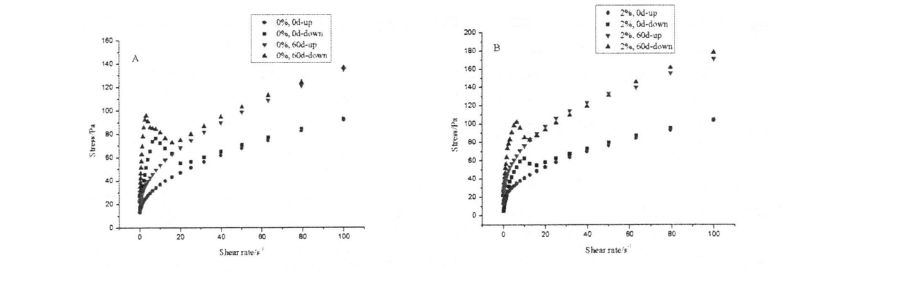

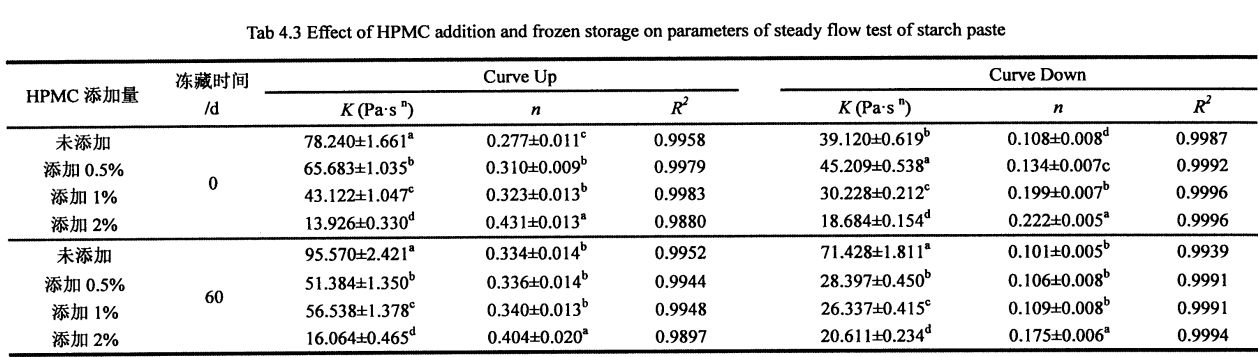

4.3.3 HPMC -lisäyksen ja jäätymisajan vaikutukset tärkkelyspastan leikkausviskositeettiin …………………………………………………………………………………………………………………………………………. 52

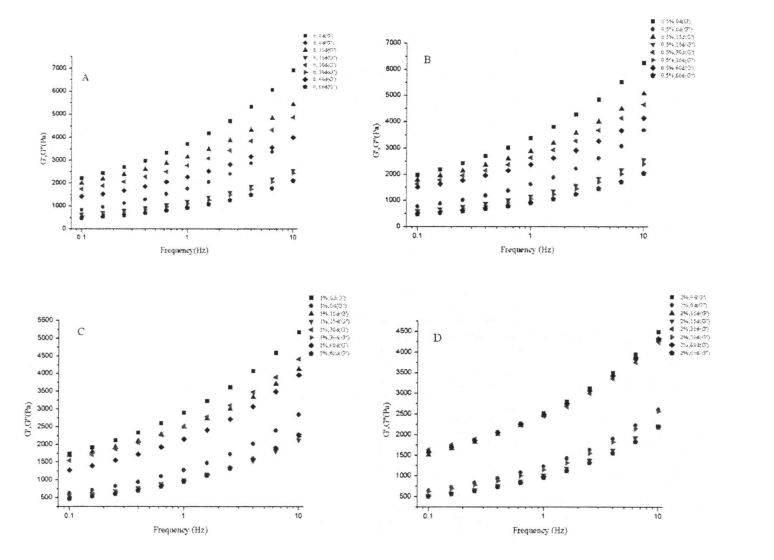

4.3.4 HPMC: n lisäysmäärän ja jäädytetyn tallennusajan vaikutukset tärkkelyspastan dynaamiseen viskoelasastisuuteen …………………………………………………………………………………………………………………… .55

4.3.5 HPMC -lisäysmäärän ja jäädytetyn säilytysajan vaikutus tärkkelyksen turvotuskyvyyn …………………………………………………………………………………………………………………………………………………………………………………………………………………………….

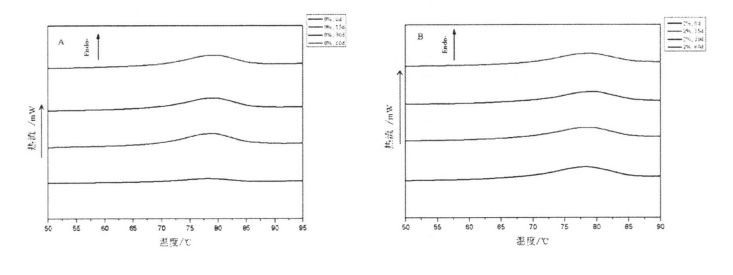

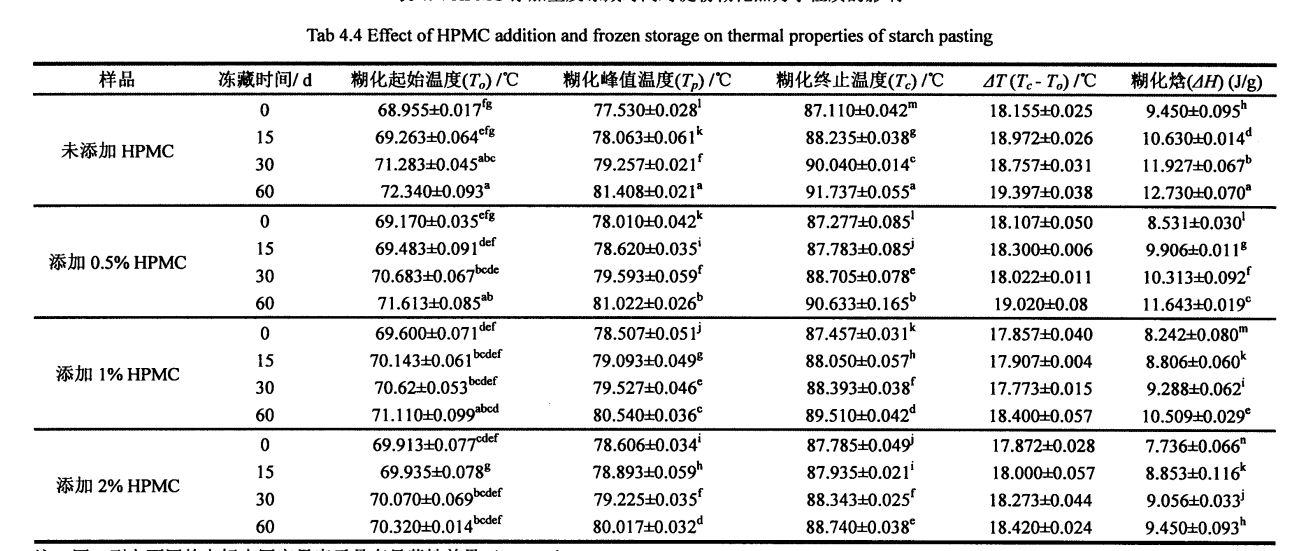

4.3.6 I-IPMC: n lisäysmäärän ja jäädytetyn varastointiajan vaikutukset tärkkelyksen termodynaamisiin ominaisuuksiin ………………………………………………………………………………………………………. . 57

4.3.7 HPMC: n lisäysmäärän ja jäätymisajan vaikutukset tärkkelyksen suhteelliseen kiteisyyteen ………………………………………………………………………………………………………………… .5999999999999999999

4.4 Luku Yhteenveto ........................................................................................................................................................................................................ 6 1

Luku 5 HPMC -lisäyksen vaikutukset hiivan eloonjäämisasteeseen ja käymisaktiivisuuteen jäädytetyissä varastointiolosuhteissa ………………………………………………………………………………………………. . 62

5.1Häiriö ............................................................................................................................................................................................................................................... 62

5.2 Materiaalit ja menetelmät .................................................................................................................................................................... 62

5.2.1 Kokeelliset materiaalit ja instrumentit ................................................................. 62

5.2.2 Kokeelliset menetelmät. . . . . …………………………………………………………………………. 63

5.3 Tulokset ja keskustelu .......................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................................valpavat 64

5.3.1 HPMC -lisäys- ja jäätymisajan vaikutus taikinan todistuskorkeuteen …………………………………………………………………………………………………………….

5.3.2 HPMC -lisäysmäärän ja jäätymisajan vaikutukset hiivan eloonjäämisasteen ………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………….

5.3.3 HPMC: n määrän ja jäätymisajan lisäämisen vaikutus glutationin sisältöön taikinassa …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………. "

5.4 Luku Yhteenveto ............................................................................................................................................................................................ 67

Chapter 6 Conclusions and Prospects ............................................................................................ ………68

6.1 Conclusion ................................................................................................................................. . 68

6.2 Outlook .................................................................................................................................................................................................................... 68

Kuvitusluettelo

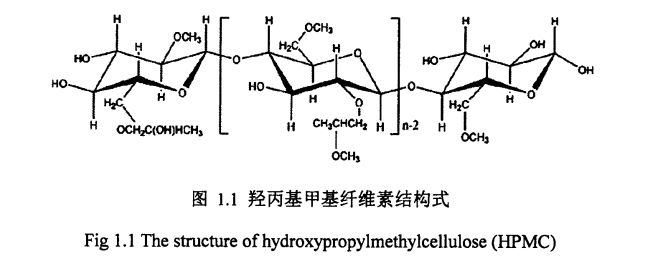

Kuva 1.1 Hydroksipropyylimetyyliselluloosan rakenteellinen kaava ………………………. . 6

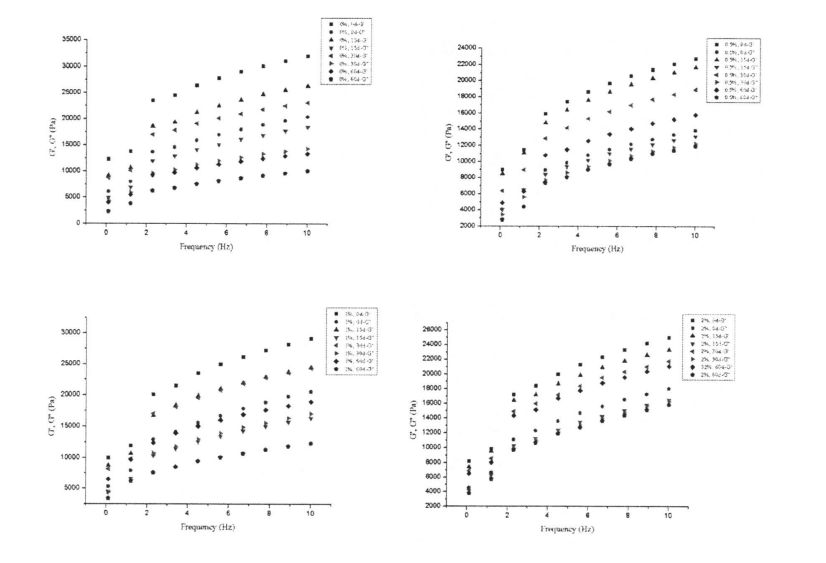

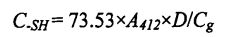

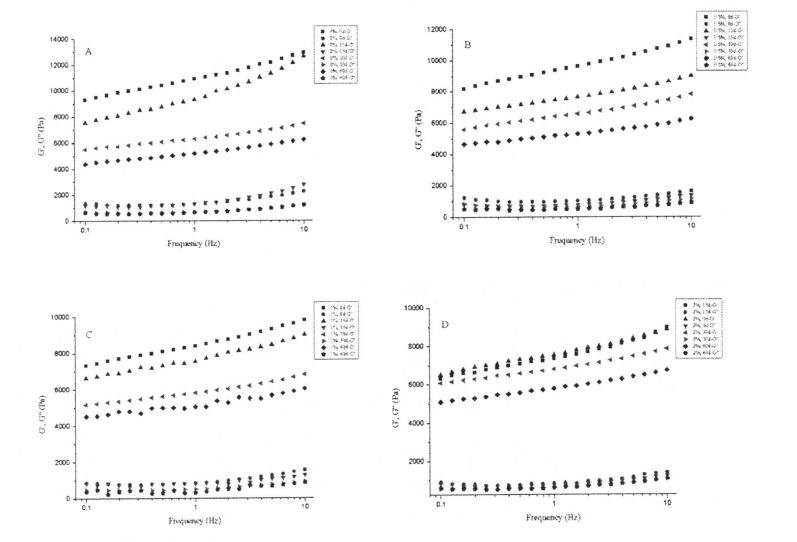

Kuva 2.1 HPMC -lisäyksen vaikutus jäädytetyn taikinan reologisiin ominaisuuksiin ………………………………………………………………………………………………………………………………………………. 15

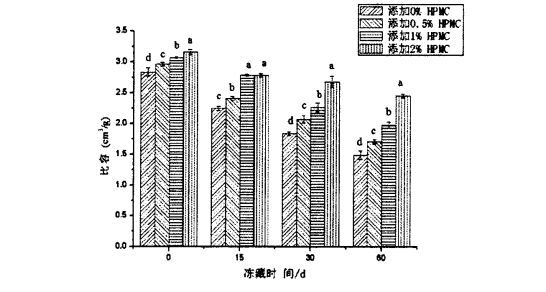

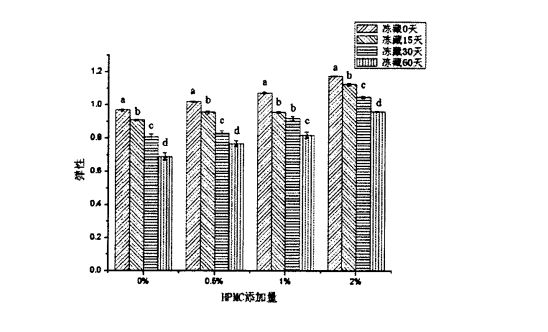

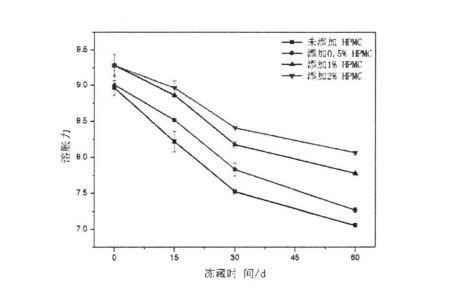

Kuva 2.2 HPMC -lisäyksen ja jäätymisajan vaikutukset höyrytetyn leivän tiettyyn tilavuuteen …………………………………………………………………………………………………………………………………………………………………………………………………………… ... 18

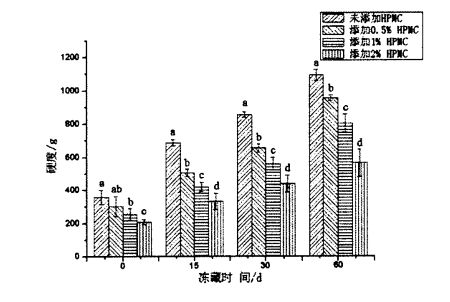

Kuva 2.3 HPMC -lisäys- ja jäätymisajan vaikutus höyrytetyn leivän kovuuteen …………………………………………………………………………………………………………………………………………………………………………………………… ... 19

Kuva 2.4 HPMC -lisäys- ja jäätymisajan vaikutus höyrytetyn leivän joustavuuteen …………………………………………………………………………………………………………………………………. . 20

Kuva 3.1 HPMC: n lisäys- ja jäätymisajan vaikutus märän gluteenin reologisiin ominaisuuksiin ………………………………………………………………………………………………………………………………………………………. 30

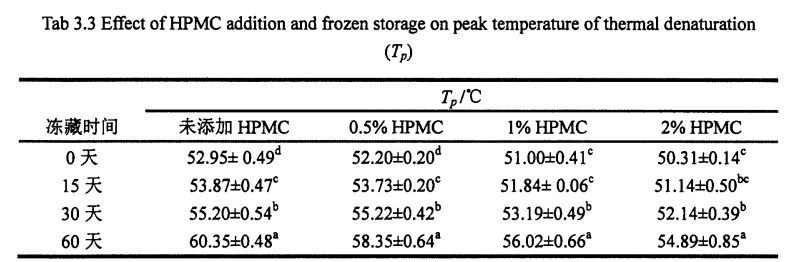

Kuva 3.2 HPMC -lisäys- ja jäätymisajan vaikutukset vehnän gluteenin termodynaamisiin ominaisuuksiin ………………………………………………………………………………………………………………. . 34

Kuva 3.3 HPMC -lisäys- ja jäätymisajan vaikutukset vehnän gluteenin ilmaiseen sulfhydryylipitoisuuteen ………………………………………………………………………………………………………………………………………………………………………………………………………………… 35

Kuva 3.4 HPMC: n lisäysmäärän ja jäätymisajan vaikutukset märän gluteenin poikittaisen rentoutumisajan (n) jakautumiseen ……………………………………………………………………… 36 36

Kuva 3.5 Amidi III -kaistan vehnän gluteeniproteiini -infrapunaspektri dekonvoluution ja toisen johdannaisen sovituksen jälkeen ……………………………………………………………………… ... 38

Kuva 3.6 Kuva .................................................................................................... ……… .39

Kuva 3.7 HPMC -lisäys- ja jäätymisajan vaikutus mikroskooppiseen gluteeniverkon rakenteeseen ……………………………………………………………………………………………………………………………… ......... 43

Kuva 4.1 Tärkkelysgeelainisaatioominaisuuskäyrä ............................................................................................................................................................................................. 51

Kuva 4.2 tärkkelyspastan nestemäinen theksotropia ....................................................................................................................................................................... 52

Kuva 4.3 MC: n määrän ja jäätymisajan lisäämisen vaikutukset tärkkelyspastan viskoelistisuuteen …………………………………………………………………………………………………………………………………………………………………… 57

Kuva 4.4 HPMC -lisäys- ja jäädyttämisajan vaikutus tärkkelyksen turvotuskyvyyn …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Kuva 4.5 HPMC -lisäyksen ja jäätymisajan vaikutukset tärkkelyksen termodynaamisiin ominaisuuksiin ……………………………………………………………………………………………………………. . 59

Kuva 4.6 HPMC -lisäys- ja jäätymisajan vaikutukset tärkkelyksen XRD -ominaisuuksiin ……………………………………………………………………………………………………………………………………………………………………………………………… .62

Kuva 5.1 HPMC: n lisäys- ja jäätymisajan vaikutus taikinan todistuskorkeuteen ……………………………………………………………………………………………………………………………………………………………………………………………………………………………………

Kuva 5.2 HPMC -lisäys- ja jäätymisajan vaikutus hiivan eloonjäämisasteen ……………………………………………………………………………………………………………………………………………………………………………………………………………………………… 67

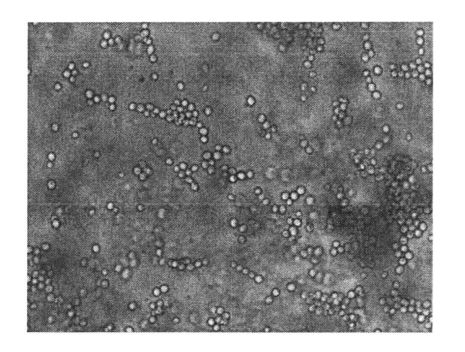

Kuva 5.3 Hiivan mikroskooppinen havainto (mikroskooppinen tutkimus) …………………………………………………………………………………………………………………………………. 68

Kuva 5.4 HPMC -lisäys- ja jäätymisajan vaikutus glutationien (GSH) sisältöön …………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………………

LUETTELO Lomakkeista

Taulukko 2.1 Vehnäjauhojen perusosapitoisuus …………………………………………………. 11

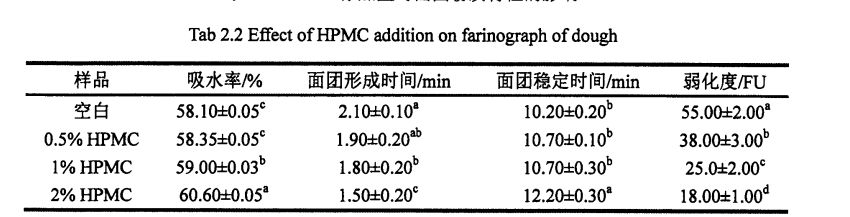

Taulukko 2.2 I-IPMC-lisäyksen vaikutus taikinan kaukaisiin ominaisuuksiin …………… 11

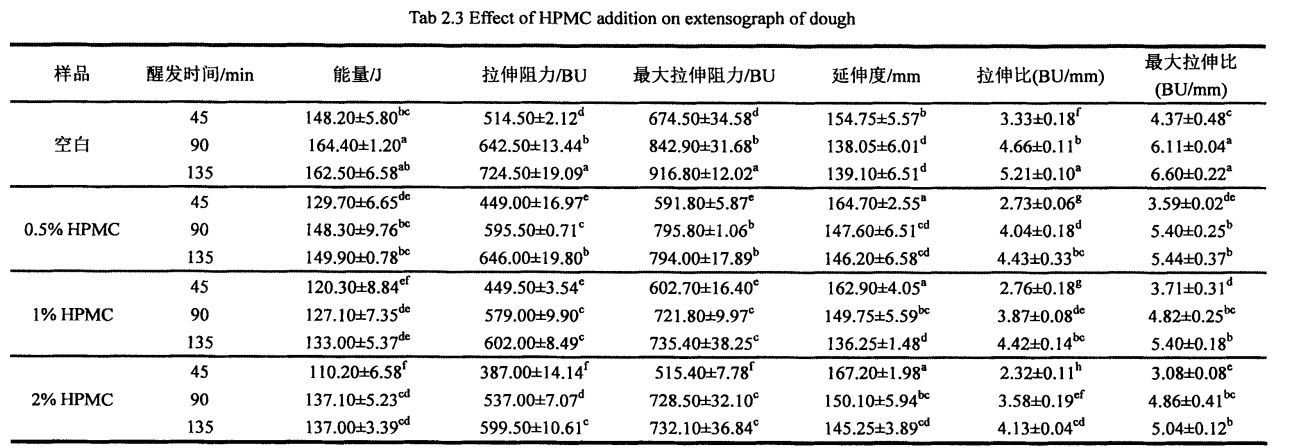

Taulukko 2.3 I-IPMC-lisäyksen vaikutus taikinan vetolujuuksiin ………………………………… .14

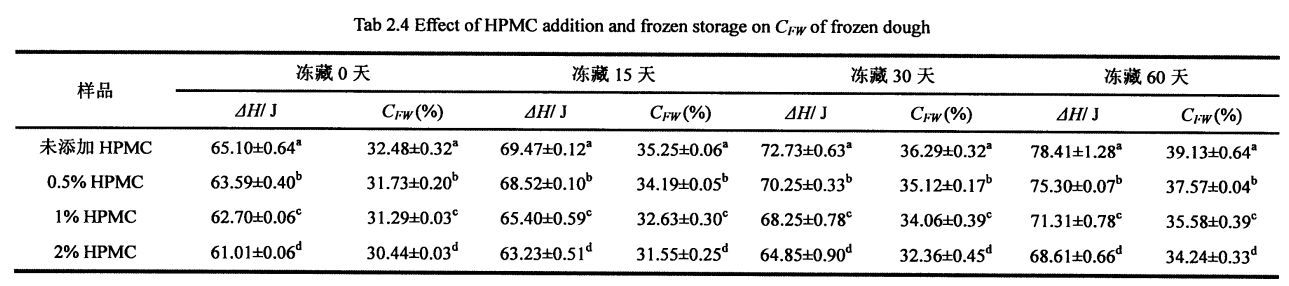

Taulukko 2.4 I-IPMC-lisäysmäärän ja jäätymisajan vaikutus jäädytetyn taikinan jäädytettävään vesipitoisuuteen (vrt.

Taulukko 2.5 I-IPMC-lisäysmäärän ja jäätymisajan vaikutukset höyrytetyn leivän tekstuuriominaisuuksiin ………………………………………………………………………………………………… .21

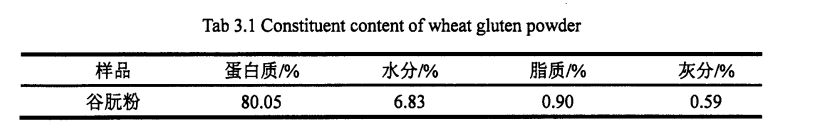

Taulukko 3.1 Gluteenin perusaineosien sisältö …………………………………………………………… .25

Taulukko 3.2 I-IPMC: n lisäysmäärän ja jäätymisajan vaikutukset vaihesiirtymän entalpialle (Yi IV) ja pakastinvesipitoisuudelle (E CHAT): n gluteenin ………………………. 31

Taulukko 3.3 HPMC -lisäysmäärän ja jäätymisajan vaikutukset vehnän gluteenin lämpötilan lämpötilaan (tuote) …………………………………………. 33

Taulukko 3.4 Proteiinin sekundaaristen rakenteiden ja niiden määrityksen piikkipaikat ………… .37

Taulukko 3.5 HPMC -lisäys- ja jäätymisajan vaikutukset vehnän gluteenin toissijaiseen rakenteeseen …………………………………………………………………………………………………………………………………………………………………………………………… .40

Taulukko 3.6 I-IPMC-lisäyksen ja jäätymisajan vaikutukset vehnän gluteenin pintahydrofobisuuteen ……………………………………………………………………………………………. 41

Taulukko 4.1 Vehnä tärkkelyksen peruskomponenttien sisältö ………………………………………………… 49

Taulukko 4.2 HPMC: n lisäysmäärän ja jäädytetyn varastointiajan vaikutukset vehnän tärkkelyksen gelatinisointiominaisuuksiin ………………………………………………………………………………………………………… 52

Taulukko 4.3 I-IPMC: n lisäys- ja jäätymisajan vaikutukset vehnän tärkkelyspastan leikkausviskositeettiin ……………………………………………………………………………………………………………………………. 55

Taulukko 4.4 I-IPMC: n lisäysmäärän ja jäädytetyn tallennusajan vaikutukset tärkkelysgeelainisaation termodynaamisiin ominaisuuksiin ……………………………………………………………… .60

Luku 1 Esipuhe

1.1 -tutkijatila kotona ja ulkomailla

1.1.1Tohja höyrytettyyn leivään

Höyrytetyllä leivällä viittaa taikinasta valmistettuun ruokaan todistuksen ja höyrystymisen jälkeen. Perinteisenä kiinalaisena pastaruoana höyrytetyllä leivällä on pitkä historia ja sitä kutsutaan "itämaiseksi leiväksi". Koska sen valmis tuote on pallonpuolisko tai pitkänomainen muoto, maun pehmeä, maun herkullinen ja runsaasti ravintoaineita [l], se on ollut yleisön keskuudessa laajalti suosittu. Se on maamme, etenkin pohjoisten asukkaiden, niittia. Kulutuksen osuus on noin 2/3 pohjoisen tuotteiden ruokavaliorakenteesta ja noin 46% jauhotuotteiden ruokavaliorakenteesta maassa [21].

1.1.2 Höyrytetyn leivän hakutila

Tällä hetkellä höyrytetyn leivän tutkimus keskittyy pääasiassa seuraaviin näkökohtiin:

1) Uusien ominaishöyrytettyjen pullojen kehittäminen. Höyrytettyjen leivän raaka -aineiden innovaatioiden ja toiminnallisten aktiivisten aineiden lisäämisen avulla on kehitetty uusia höyrytettyjä leipiä, joilla on sekä ravitsemusta että toimintaa. Perusti arviointistandardin sekalaisten vilja -höyrystyneen leivän laadulla pääkomponenttianalyysillä; Fu et a1. (2015) lisäsi sitruunapomace, joka sisälsi ruokavaliokuitua ja polyfenoleja höyrytettyyn leivään, ja arvioi höyrytetyn leivän antioksidanttista aktiivisuutta; Hao & Beta (2012) tutkivat ohralainaa ja pellavansiemeniä (runsaasti bioaktiivisia aineita) höyrytetyn leivän tuotantoprosessia [5]; Shiau et a1. (2015) arvioivat ananas massakuidun lisäämisen vaikutusta taikinan reologisiin ominaisuuksiin ja höyrytettyyn leivän laatuun [6].

2) Tutkimus höyrytetyn leivän erityisjauhojen prosessoinnista ja yhdistämisestä. Jauhojen ominaisuuksien vaikutus taikinan ja höyrytettyjen pullojen laatuun sekä höyrytettyjen pullojen uusien erityisjauhojen tutkimukseen, ja tämän perusteella perustettiin jauhojen prosessoinnin soveltuvuuden arviointimalli [7]; Esimerkiksi eri jauhojen jauhamenetelmien vaikutukset jauhojen ja höyrytettyjen pullojen laatuun [7] 81; Useiden vahamaisten vehnäjauhojen yhdistämisen vaikutus höyrytetyn leivän laatuun [9J et ai.; Zhu, Huang, & Khan (2001) arvioivat vehnäproteiinin vaikutusta taikinan ja pohjoisen höyrytetyn leivän laatuun ja katsoivat, että gliadiini/ gluteniini korreloi merkittävästi negatiivisesti taikinan ominaisuuksien ja höyrytyneen leivän laadun kanssa [LO]; Zhang, et a1. (2007) analysoivat gluteeniproteiinipitoisuuden, proteiinityypin, taikinaominaisuuksien ja höyrytetyn leivän laadun välistä korrelaatiota ja päätteli, että korkean molekyylipainon gluteeniinin alayksikön pitoisuus (1Ligh.Molecular-paino, HMW) ja kokonaisproteiinipitoisuus liittyvät kaikki pohjoisen höyryttyneen leivän laatuun. on merkittävä vaikutus [11].

3) Tutkimus taikinan valmistuksesta ja höyrytetystä leivänvalmistustekniikasta. Tutkimus höyrytettyjen leiväntuotantoolosuhteiden vaikutuksesta sen laatuun ja prosessien optimointiin; Liu Changhong et ai. (2009) osoittivat, että taikinan ilmastointiprosessissa prosessiparametrit, kuten veden lisäys, taikinan sekoittumisaika ja taikinan pH -arvot, vaikuttavat höyrytetyn leivän valkoisuuden arvoon. Sillä on merkittävä vaikutus aistien arviointiin. Jos prosessiolosuhteet eivät ole sopivia, se aiheuttaa tuotteen muuttuvan siniseksi, tummaksi tai keltaiseksi. Tutkimustulokset osoittavat, että taikinan valmistusprosessin aikana lisätyn veden määrä saavuttaa 45%ja taikinan sekoittumisaika on 5 minuuttia, ~ Kun taikinan pH -arvo oli 6,5 10 minuutin ajan, valkoisuusmittarin mitattujen höyrytettyjen pullojen valkoisuusarvo ja aistien arviointi olivat parhaat. Kun taikina rullataan 15-20 kertaa samaan aikaan, taikina on hiutaleinen, sileä, joustava ja kiiltävä pinta; Kun vierityssuhde on 3: 1, taikina on kiiltävä ja höyrytyn leivän valkoisuus kasvaa [l -; Li, et a1. (2015) tutkivat yhdistetyn taikinan tuotantoprosessia ja sen käyttöä höyrytetyssä leivänkäsittelyssä [13].

4) Tutkimus höyrytetyn leivän laadun parantamisesta. Tutkimus höyrytettyjen leivän laadun parantajien lisäämisestä ja soveltamisesta; pääasiassa lisäaineita (kuten entsyymejä, emulgointiaineita, antioksidantteja jne.) Ja muita eksogeenisiä proteiineja [14], tärkkelystä ja modifioituneista tärkkelystä [15] jne. Vastaavan prosessin lisäys ja optimointi on erityisen huomionarvoista, että joidenkin eksogeenisten proteiinien ja toisten lisäainersioiden (gluteeni-tarveten) käyttämisen kautta. potilaista, joilla on keliakia [16.1 CIT.

5) Höyrytetyn leivän ja siihen liittyvien mekanismien säilyttäminen ja vanheneminen. Pan Lijun et ai. (2010) optimoi komposiittimuokkauksen hyvällä ikääntymisenestovaikutuksella kokeellisen suunnittelun avulla [L ei; Wang, et a1. (2015) tutkivat gluteeniproteiinipolymerointiasteen, kosteuden ja tärkkelyksen uudelleenkiteytyksen vaikutuksia höyrytetyn leivän kovuuden lisääntymiseen analysoimalla höyrytetyn leivän fysikaalisia ja kemiallisia ominaisuuksia. Tulokset osoittivat, että veden menetys ja tärkkelyksen uudelleenkiteytys olivat tärkeimmät syyt höyrytyn leivän ikääntymiseen [20].

6) Tutkimus uusien fermentoitujen bakteerien ja hapanta. Jiang, et a1. (2010) Chaetomium sp. fermentoitu ksylanaasin tuottamiseksi (lämpöstabiililla) höyrytetyssä leivässä [2L '; Gerez, et a1. (2012) käyttivät kahden tyyppisiä maitohappobakteereja käymis- jauhotuotteissa ja arvioivat niiden laatua [221; Wu, et ai. (2012) tutkivat hapanta, joka on käynyt neljällä maitohappobakteerilla (Lactobacillus plantarum, Lactobacillus, Sanfranciscemis, Lactobacillus brevis ja Lactobacillus delbrueckii subsplgaricus) laatuun (spesifinen tilavuus, tekstuuri, fermentaation maku, jne.) Pohjoisen höyrytetyn leivän. ja Gerez, et a1. (2012) käyttivät kahden tyyppisten maitohappobakteerien käymisominaisuuksia gliadiinin hydrolyysin nopeuttamiseksi jauhotuotteiden [24] ja muiden näkökohtien [24] ja muiden näkökohtien vähentämiseksi.

7) Tutkimus jäädytetyn taikinan levittämisestä höyrytetyssä leivässä.

Niistä höyrytetty leipä on alttiina ikääntymiselle tavanomaisissa varastointiolosuhteissa, mikä on tärkeä tekijä, joka rajoittaa höyrytettyjen leiväntuotannon kehittämistä ja teollistumisen käsittelyä. Ikääntymisen jälkeen höyrytetyn leivän laatu heikkenee - rakenne muuttuu kuivaksi ja kovaksi, dregit, kutistuvat ja halkeamat, aistien laatu ja maku heikentyvät, ruuansulatus- ja imeytymisnopeus heikkenee ja ravitsemusarvo laskee. Tämä ei vain vaikuta sen säilyvyyteen, vaan myös luo paljon jätettä. Tilastojen mukaan ikääntymisestä johtuva vuosittainen tappio on 3% jauhotuotteiden tuotannosta. 7%. Ihmisten elintasojen ja terveystietoisuuden parantamisen myötä sekä elintarviketeollisuuden nopea kehitys, kuinka teollistuttaa perinteiset suositut niitnuudelituotteet, mukaan lukien höyrytetty leipä, ja hankkia tuotteita, joilla on korkealaatuinen, pitkän säilyvyys ja helppo säilyttäminen vastaamaan kasvavan teknisen ongelman tarpeita. Tämän taustan perusteella syntyi jäädytetty taikina, ja sen kehitys on edelleen nousevassa.

1.1.3 antaminen jäädytetylle taikinaan

Jäädytetty taikina on uusi tekniikka 1950 -luvulla kehitettyjen jauhotuotteiden käsittelyyn ja tuotantoon. Se viittaa pääasiassa vehnäjauhojen käyttöä pääainetta ja vettä tai sokeria tärkeimmät apumateriaalit. Leivotut, pakatut tai pakkaamattomat, pikajuokkaukset ja muut prosessit tekevät tuotteesta jäädytetyn tilan ja sisään jäädytetyille tuotteille, jotka on jäädytetty 18 "C: n kohdalla, lopputuote on sulatettava, todistettava, keitettävä jne. [251].

Tuotantoprosessin mukaan jäädytetty taikina voidaan jakaa karkeasti neljään tyyppiin.

A) Päädytetty taikina-menetelmä: taikina on jaettu yhdeksi kappaleeksi, nopeasti jäädyttäväksi, jäädytetyksi, sulatettuksi, todisteeksi ja keitetyksi (leipominen, höyrystyminen jne.)

b) Ennakkoilma- ja jäädyttäminen taikina-menetelmä: taikina on jaettu yhteen osaan, yksi osa on todistettu, yksi on nopeasti jäädytetty, yksi on jäädytetty, yksi sulaa, yksi on todisteita ja yksi on kypsennetty (leipominen, höyrystys jne.)

c) Esikäsitelty jäädytetty taikina: taikina on jaettu yhdeksi kappaleeksi ja muodostettu, täysin todistettu, sitten keitetty (tietyssä määrin), jäähdytetty, jäätynyt, jäädytetty, varastoitu, sulatettu ja kypsennetty (leipominen, höyryttäminen jne.)

d) Täysin jalostettu jäädytetty taikina: taikina tehdään yhdeksi kappaleeksi ja muodostetaan, sitten täysin todistettu ja sitten täysin kypsennetty, mutta jäädytetty, jäädytetty ja varastoitu ja lämmitetty.

Jäädytetyn taikinan syntyminen ei vain luo fermentoitujen pastatuotteiden teollistumisen, standardoinnin ja ketjun tuotannon olosuhteita, se voi lyhentää tehokkaasti prosessointiaikaa, parantaa tuotantotehokkuutta ja vähentää tuotantoaikaa ja työvoimakustannuksia. Siksi pastaruoan ikääntyvä ilmiö estyy tehokkaasti, ja tuotteen säilyvyyden pidentämisen vaikutus saavutetaan. Siksi, etenkin Euroopassa, Amerikassa, Japanissa ja muissa maissa, jäädytettyä taikinaa käytetään laajasti valkoisessa leivässä (leipä), ranskalaisessa makeassa leivässä (ranskalainen makea leipä), pienessä muffinissa (muffinssi), leipäteloissa (rullissa), ranskalaisessa patonkissa (- tikku), evästeet ja jäädytetyt

Kakut ja muut pastatuotteet ovat erilaiset levitysasteet [26-27]. Epätäydellisten tilastojen mukaan vuoteen 1990 mennessä 80% Yhdysvaltojen leipomoista käytti jäädytettyä taikinaa; 50% Japanin leipomoista käytti myös jäädytettyä taikinaa. 2000 -luvulla

1990 -luvulla Kiinaan tuotiin jäädytetty taikinakäsittelytekniikka. Tieteen ja tekniikan jatkuvan kehityksen ja ihmisten elintason jatkuvan parantamisen avulla Frozen Dough -tekniikka on laajat kehitysnäkymät ja valtava kehitystila

1.1.4 Frozen -taikinan ongelmat ja haasteet

Jäädytetty taikinatekniikka tarjoaa epäilemättä toteutettavissa olevan idean perinteisten kiinalaisten ruokien, kuten höyrytetyn leivän, teollistuneelle tuotannosta. Tällä prosessointitekniikalla on kuitenkin vielä joitain puutteita, etenkin pidemmän jäätymisajan tilanteessa, lopputuotteessa on pidempi todistusaika, pienempi tietty tilavuus, suurempi kovuus, veden menetys, huono maku, vähentynyt maku ja laadun heikkeneminen. Lisäksi jäätymisen vuoksi

Taikina on monikomponentti (kosteus, proteiini, tärkkelys, mikro-organismit jne.), Monifaasi (kiinteä, neste, kaasu), monimuotoinen (makromolekyylit, pienet molekyylit), monitoimilaitteen (kiinteän kaasun rajapinta, nestemäinen rajapinta), kiinteän ja neste-rajapinta) Soft Material System 1281. monipuolinen.

Useimmissa tutkimuksissa on havaittu, että jääkiteiden muodostuminen ja kasvu jäädytetyissä elintarvikkeissa on tärkeä tekijä, joka johtaa tuotteen laadun heikkenemiseen [291]. Jääkiteet vähentävät hiivan eloonjäämisnopeutta, vaan myös heikentävät gluteenin voimakkuutta, vaikuttavat tärkkelyksen kiteisyyteen ja geelirakenteeseen ja vahingoittavat hiivasoluja ja vapauttavat pelkistävän glutationin, mikä edelleen vähentää gluteenin kaasunpitokykyä. Lisäksi jäädytetyn varastoinnin tapauksessa lämpötilan vaihtelut voivat aiheuttaa jääkiteiden kasvamisen uudelleenkiteytyksen vuoksi [30]. Siksi, kuinka hallita jääkiteiden muodostumisen ja kasvun haitallisia vaikutuksia tärkkelykseen, gluteeniin ja hiivaan, on avain yllä olevien ongelmien ratkaisemiseen, ja se on myös kuuma tutkimuskenttä ja suunta. Viimeisen kymmenen vuoden aikana monet tutkijat ovat harjoittaneet tätä työtä ja saavuttaneet hedelmällisiä tutkimustuloksia. Tällä alalla on kuitenkin vielä joitain aukkoja ja joitain ratkaisemattomia ja kiistanalaisia kysymyksiä, joita on tutkittava tarkemmin, kuten:

A) Kuinka hillitä jäädytetyn taikinan laadun heikkenemistä jäädytetyn säilytysajan pidentämisen kanssa, etenkin kuinka hallita jääkiteiden muodostumisen ja kasvun vaikutusta taikinan kolmen pääkomponentin rakenteeseen ja ominaisuuksiin (tärkkelys, gluteeni ja hiiva), on edelleen ongelma. Hotpot ja perustavanlaatuiset kysymykset tällä tutkimusalalla;

b) Koska eri jauhotuotteiden prosessointi- ja tuotantotekniikassa sekä kaavassa on tiettyjä eroja, vastaavien erityisten jäädytetyn taikinan kehittämisestä on edelleen tutkimusta yhdessä eri tuotetyyppien kanssa;

c) Laajenna, optimoida ja käyttää uusia jäädytettyjä taikinan laadunparannuksia, mikä edustaa tuotantoyritysten optimointia sekä tuotetyyppien innovaatioita ja kustannushallintaa. Tällä hetkellä sitä on vielä vahvistettava ja laajennettava edelleen;

d) Hydrokolloidien vaikutus jäädytettyjen taikinatuotteiden laadun parantamiseen ja siihen liittyvät mekanismit on vielä tutkittava ja selitettävä systemaattisesti.

1.1.5 Frozen -taikinan hakutila

Edellä mainitut jäädytetyn taikinan ongelmat ja haasteet, jäädytetyn taikinatekniikan soveltamisen pitkäaikainen innovatiivinen tutkimus, jäädytettyjen taikinatuotteiden laadunvalvonta ja parantaminen sekä siihen liittyvän aineellisten komponenttien rakenteen ja ominaisuuksien muutosmekanismi Frozen Dough -järjestelmän ja laadun heikkenemismuotojen aikana viime vuosina. Erityisesti viime vuosien tärkeimmät kotimaiset ja ulkomaiset tutkimukset keskittyvät pääasiassa seuraaviin kohtiin:

I.Studi jäädytetyn taikinan rakenteen ja ominaisuuksien muutokset jäätymisvarastoinnin pidentämisen myötä tuotteen laadun heikkenemisen syistä, erityisesti jään kiteytymisen vaikutuksesta biologisiin makromolekyyleihin (proteiini, tärkkelys jne.), Esimerkiksi jääkiteytyminen. Muodostuminen ja kasvu sekä sen suhde vesitilaan ja jakautumiseen; Vehnän gluteeniproteiinirakenteen, konformaation ja ominaisuuksien muutokset [31]; tärkkelysrakenteen ja ominaisuuksien muutokset; Muutokset taikinan mikrorakenteessa ja siihen liittyvissä ominaisuuksissa jne. 361.

Tutkimukset ovat osoittaneet, että jäädytetyn taikinan prosessointiominaisuuksien heikentymisen tärkeimpiä syitä ovat: 1) jäätymisprosessin aikana, hiivan eloonjääminen ja sen käymisaktiivisuus vähenevät merkittävästi; 2) Taikinan jatkuva ja täydellinen verkkorakenne tuhoutuu, mikä johtaa taikinan ilmakyvyn. ja rakenteellinen lujuus vähenee huomattavasti.

II. Jäädytetyn taikinan tuotantoprosessin, jäädytettyjen varastointiolosuhteiden ja kaavan optimointi. Jäädytetyn taikinan tuotannon aikana lämpötilan hallinta, todistusolosuhteet, jäätymishoito, jäätymisnopeus, jäätymisolosuhteet, kosteuspitoisuus, gluteeniproteiinipitoisuus ja sulatusmenetelmät vaikuttavat kaikki jäädytetyn taikinan prosessointiominaisuuksiin [37]. Yleensä korkeammat jäätymisnopeudet tuottavat kooltaan pienempiä jääkiteitä ja jakautuvat tasaisemmin, kun taas alhaisemmat jäätymisnopeudet tuottavat suurempia jääkiteitä, jotka eivät ole tasaisesti jakautuneet. Lisäksi pienempi jäätymislämpötila, joka on lasin siirtymälämpötilan (CTA) alapuolella, voi säilyttää laadun tehokkaasti, mutta kustannukset ovat korkeammat, ja todellinen tuotanto- ja kylmäketjun kuljetuslämpötilat ovat yleensä pieniä. Lisäksi jäätymislämpötilan heilahtelu aiheuttaa uudelleenkiteyttämistä, mikä vaikuttaa taikinan laatuun.

III. Lisäaineiden käyttäminen jäädytetyn taikinan tuotteen laadun parantamiseksi. Jäädytetyn taikinan tuotteen laadun parantamiseksi monet tutkijat ovat tehneet tutkimuksia erilaisista näkökulmista, esimerkiksi parantamalla matalan lämpötilan toleranssia jäädytetyssä taikinassa, käyttämällä lisäaineita taikinaverkkorakenteen vakauden ylläpitämiseksi [45.56] jne. Niiden joukossa lisäaineiden käyttö on tehokas ja laajasti käytetty menetelmä. Pääasiassa I) entsyymivalmisteet, kuten transglutaminaasi, o [. Amylaasi; ii) emulgit, kuten monoglyseridi steate, datem, ssl, csl, datem jne.; iii) antioksidantit, askorbiinihappo jne.; iv) Polysakkaridi -hydrokolloidit, kuten guarkumi, keltainen alkuperäinengum, kumi arabia, konjac -kumi, natriumalginaatti jne.; v) Muut funktionaaliset aineet, kuten Xu, et a1. (2009) lisäsi jäänrakentavia proteiineja märän gluteenimassan jäädyttämisolosuhteissa ja tutki sen suojaavaa vaikutusta ja mekanismia gluteeniproteiinin rakenteeseen ja toimintaan [Y71.

Ⅳ. Jännydellinen hiivan kasvatus ja uuden hiivan jäätymisenesto [58-59]. Sasano, et a1. (2013) saivat pakastekuivien hiivakantoja hybridisaation ja rekombinaation kautta eri kantojen välillä [60-61], ja S11i, Yu, & Lee (2013) tutkivat Erwinia-herbikanien biogeenistä jääydintä-ainetta, joka oli peräisin hiivan epävarmuuden suojaamiseksi jäädyttämisolosuhteissa [62J.

1.1.6 Hydrokolloidien soveltaminen jäädytetyissä taikinan laadun parantamisessa

Hydrokolloidin kemiallinen luonne on polysakkaridi, joka koostuu monosakkarideista (glukoosi, ramnoosi, arabinoosi, mannoosi jne.) 0: lla [. 1-4. Glykosidinen sidos tai/ja a. 1-"6. Glykosidinen sidos tai B. 1-4. Glykosidinen sidos ja 0 [.1-3. Korkeamolekyylin orgaaninen yhdiste, joka on muodostettu glykosidisidoksen kondensaatiolla, on rikas lajike ja se voidaan karkeasti jakaa: ① Selluloosijohdannaisiin, kuten metyyliselluloosiin (MC), kuten karboksymyyliselluloosi (CMC); Guar -kumi, kumi -arabia; Siksi hydrokolloidien monien toimintojen, ominaisuuksien ja ominaisuuksien lisääminen on läheisesti liitettyjä funktioihin, polysakkaridien ja veden ja muiden makromolekyylisten aineiden vuorovaikutukseen. Samanaikaisesti johtuen useiden paksuuntumis-, vakauttamis- ja vedenpidätystoimintojen toiminnot ovat laajalti käytettyjä flour -tuotteiden ruoankäsittelyä. Wang Xin et ai. (2007) tutkivat merileväpolysakkaridien ja gelatiinin lisäämisen vaikutusta taikinan lasinsiirtymän lämpötilaan [631. Wang Yusheng et ai. (2013) uskoivat, että monenlaisten hydrofiilisten kolloidien yhdisteiden lisääminen voi muuttaa merkittävästi taikinan virtausta. Muuta ominaisuuksia, paranna taikinan vetolujuutta, parantaa taikinan joustavuutta, mutta vähentää taikinan laajennettavuutta [Poista.

1.1.7-hydroksipropyylimetyyliselluloosa (hydroksipropyylimetyyliselluloosa, I-IPMC)

Hydroksipropyylimetyyliselluloosa (hydroksipropyylimetyyliselluloosa, HPMC) on luonnossa esiintyvä selluloosajohdannainen, joka muodostuu hydroksipropyylistä ja metyylistä, joka korvaa osittain hydroksyylin selluloosan sivuketjussa [65] (kuva 1. 1). Yhdysvaltain farmakopio (Yhdysvaltain farmakopio) jakaa HPMC: n kolmeen luokkaan HPMC: n sivuketjun kemiallisen substituutioasteen eron ja molekyylipolymeroinnin asteen mukaan: E (Hypromellose 2910), F (Hypromellose 2906) ja K (Hypromellose 2208).

Vety sidosten olemassaolon johtuen lineaarisessa molekyylketjussa ja kiteisessä rakenteessa selluloosassa on huono veden liukoisuus, mikä myös rajoittaa sen käyttöaluetta. Kuitenkin substituenttien läsnäolo HPMC: n sivuketjussa rikkoo kuitenkin molekyylin molekyylin vety -sidoksia, mikä tekee siitä hydrofiilisemmän [66L], joka voi nopeasti turvota vedessä ja muodostaa vakaan paksun kolloidisen dispersion alhaisessa lämpötilassa. Selluloosajohdannaispohjaisena hydrofiilisen kolloidina HPMC: tä on käytetty laajasti materiaalien, paperinvalmistuksen, tekstiilien, kosmetiikan, lääkkeiden ja elintarvikkeiden aloilla [6 71]. Erityisesti sen ainutlaatuisten palautuvien lämpöhaation ominaisuuksien vuoksi HPMC: tä käytetään usein kapselikomponenttina hallittujen vapautumislääkkeiden suhteen; Ruokassa HPMC: tä käytetään myös pinta -aktiivisena aineena, sakeutusaineina, emulgointina, stabilointina jne. Esimerkiksi HPMC: n lisääminen voi muuttaa tärkkelyksen gelatinisaatioominaisuuksia ja vähentää tärkkelyspastan geelivoimakkuutta. , HPMC voi vähentää ruoan kosteuden menetystä, vähentää leivän ytimen kovuutta ja estää tehokkaasti leivän ikääntymistä.

Vaikka HPMC: tä on käytetty pastassa jossain määrin, sitä käytetään pääasiassa ikääntymisenestoina ja veden pidätysaineena leivän jne., Jotka voivat parantaa tuotekohtaista tilavuutta, rakenteen ominaisuuksia ja pidentämistä säilyvyyttä [71.74]. Kuitenkin verrattuna hydrofiilisiin kolloideihin, kuten guarkumi, ksantaanikumu ja natriumalginaatti [75-771], HPMC: n levittämisestä jäädytetyllä taikinassa ei ole paljon tutkimuksia, voidaanko se parantaa jäädytetystä taikinasta prosessoituneen höyrytetyn leivän laatua. Sen vaikutuksesta puuttuu edelleen asiaankuuluvia raportteja.

1.2 -tutkija tarkoitus ja merkitys

Tällä hetkellä jäädytetyn taikinankäsittelytekniikan sovellus ja laajamittainen tuotanto koko kotimaassani ovat edelleen kehitysvaiheessa. Samanaikaisesti jäädytetyssä taikinassa on tiettyjä sudenkuoppia ja puutteita. Nämä kattavat tekijät rajoittavat epäilemättä jäädytetyn taikinan soveltamista ja edistämistä. Toisaalta tämä tarkoittaa myös sitä, että jäädytetyn taikinan soveltamisella on suuria potentiaalia ja laajoja näkymiä, etenkin jäädytetyn taikinatekniikan yhdistämisen näkökulmasta perinteisten kiinalaisten nuudelien (ei-) käyneiden niittien elintarvikkeiden teollistuneeseen tuotantoon, jotta voidaan kehittää enemmän tuotteita, jotka vastaavat Kiinan asukkaiden tarpeita. Jäädytetyn taikinan laatua on käytännöllinen merkitys kiinalaisten leivonnaisten ja ruokavalion tapojen ominaisuuksien perusteella, ja se sopii kiinalaisen leivonnaisten käsittelyominaisuuksiin.

Juuri siksi, että HPMC: n asiaankuuluvaa sovellustutkimusta kiinalaisissa nuudeleissa puuttuu edelleen suhteellisen. Siksi tämän kokeen tarkoituksena on laajentaa HPMC: n soveltamista jäädytettyyn taikinaan ja määrittää HPMC: n jäädytetyn taikinan käsittelyn parantaminen höyrytetyn leivän laadun arvioinnin avulla. Lisäksi HPMC: tä lisättiin taikinan kolmeen pääkomponenttiin (vehnäproteiini, tärkkelys ja hiivan neste), ja HPMC: n vaikutusta vehnäproteiinin, tärkkelyksen ja hiivan rakenteeseen ja ominaisuuksiin tutkittiin systemaattisesti. Ja selitä sen liittyvät mekanismiongelmat, jotta saadaan uusi toteutettavissa oleva polku jäädytetyn taikinan laadun parantamiseksi, jotta voidaan laajentaa HPMC: n levitysalue elintarvikekentällä ja tarjota teoreettista tukea jäädytetyn taikinan tosiasialliselle tuotannolle, joka sopii höyrytyn leivän valmistukseen.

1.3 Tutkimuksen pääpitoisuus

Yleisesti uskotaan, että taikina on tyypillinen kompleksinen pehmeä ainejärjestelmä, jolla on monikomponentti-, moni-, monifaasin ja monimuotoisen ominaisuuksien ominaisuudet.

Lisäysmäärän ja jäädytetyn varastointiajan vaikutukset jäädytetyn taikinan rakenteeseen ja ominaisuuksiin, jäädytettyjen taikinatuotteiden (höyrytetty leipä) laatu, vehnän gluteenin rakenne ja ominaisuudet, vehnän tärkkelyksen rakenne ja ominaisuudet sekä hiivan käymisaktiivisuus. Edellä mainittujen näkökohtien perusteella seuraava kokeellinen suunnittelu tehtiin tässä tutkimusaiheessa:

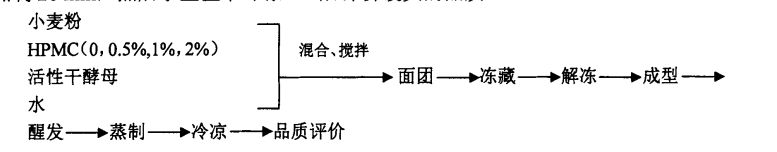

1) Valitse uuden tyyppinen hydrofiilinen kolloidi, hydroksipropyylimetyyliselluloosa (HPMC) lisäaineena ja tutki HPMC: n lisäysmäärää erilaisella jäätymisajalla (0, 15, 30, 60 päivää; sama alla). (0%, 0,5%, 1%, 2%; sama alla) jäädytetyn taikinan reologisista ominaisuuksista ja mikrorakenteesta sekä taikinatuotteen laadusta - höyrytettyä leipää (mukaan lukien höyrytetyn leivän erityinen tilavuus), tekstuuri), lisää HPMC: n lisäämisen lisäämisen höyrytetyn leivänprosessin jalostusominaisuuksien jalostusominaisuuksille ja arviointialueelle. jäädytetyn taikinan ominaisuudet;

2) Parannusmekanismin näkökulmasta erilaisten HPMC -lisäysten vaikutuksia märän gluteenimassan reologisiin ominaisuuksiin, vesitilan siirtymiseen ja vehnän gluteenin rakenteeseen ja ominaisuuksiin tutkittiin erilaisissa jäätymisaikana.

3) Parannusmekanismin näkökulmasta tutkittiin erilaisten HPMC -lisäysten vaikutuksia gelatinisointiominaisuuksiin, geeliominaisuuksiin, kiteytymisominaisuuksiin ja tärkkelyksen termodynaamisiin ominaisuuksiin erilaisissa jäätymisaikana.

4) Parannusmekanismin näkökulmasta tutkittiin erilaisten HPMC -lisäysten vaikutuksia käymisaktiivisuuteen, eloonjäämisasteen ja solunulkoiseen glutationipitoisuuteen, joka on erilaisissa jäätymisaikoissa.

Luku 2 I-IPMC-lisäyksen vaikutukset jäädytettyihin taikinankäsittelyominaisuuksiin ja höyrytettyyn leivän laatuun

2.1 Johdanto

Yleisesti ottaen fermentoitujen jauhotuotteiden valmistukseen käytetty taikinan koostumus sisältää pääasiassa biologisia makromolekyyliaineita (tärkkelystä, proteiinia), epäorgaanista vettä ja organismien hiivaa, ja se muodostuu hydraation, silloittumisen ja vuorovaikutuksen jälkeen. On kehitetty vakaa ja monimutkainen materiaalijärjestelmä, jolla on erityinen rakenne. Lukuisat tutkimukset ovat osoittaneet, että taikinan ominaisuuksilla on merkittävä vaikutus lopputuotteen laatuun. Siksi optimoimalla yhdistelmä tietyn tuotteen täyttämiseksi ja se on tutkimussuunta taikinan formulaation ja tuotteen laadun tai elintarvikkeiden tekniikan parantamiseksi; Toisaalta taikinan käsittelyn ja säilyttämisen ominaisuuksien parantaminen tai parantaminen tuotteen laadun varmistamiseksi tai parantamiseksi on myös tärkeä tutkimuskysymys.

Kuten johdannossa mainittiin, HPMC: n lisääminen taikinajärjestelmään ja sen vaikutuksia taikinan ominaisuuksiin (Farin, Pesting, Reology jne.) Ja lopputuotteen laatu ovat kaksi läheisesti sukulaistutkimusta.

Siksi tämä kokeellinen suunnittelu suoritetaan pääasiassa kahdesta näkökulmasta: HPMC -lisäyksen vaikutus jäädytetyn taikinajärjestelmän ominaisuuksiin ja vaikutus höyrytettyjen leipätuotteiden laatuun.

2.2 Kokeelliset materiaalit ja menetelmät

2.2.1 Kokeelliset materiaalit

Zhongyu -vehnäjauho Binzhou Zhongyu Food Co., Ltd.; Angel Active Dry hiiva Angel Hieast Co., Ltd.; HPMC (metyylisubstituutioaste 28%.30%, hydroksipropyylisubstituutioaste 7%.12%) Aladdin (Shanghai) kemian reagenssiyhtiö; Kaikki tässä kokeessa käytetyt kemialliset reagenssit ovat analyyttistä laatua;

2.2.2 Kokeelliset instrumentit ja laitteet

Instrumentin nimi

Bps. 500cl vakio lämpötila- ja kosteuslaatikko

Ta-xt plus fyysisen ominaisuuden testaaja

BSAL24S Elektroninen analyyttinen tasapaino

Dhg. 9070A BLAST -kuivausuuni

Sm. 986S taikinan sekoitin

C21. KT2134 -induktiolippu

Jauhometri. E

Extensometri. E

Löytö R3 -kiertoreometri

Q200 differentiaalinen skannauskalorimetri

Fd. 1B. 50 tyhjiöpakokuivain

SX2.4.10 MUFFLE -uuni

KJeltee TM 8400 Automaattinen Kjeldahl typpianalysaattori

Valmistaja

Shanghai Yiheng Scientific Instrument Co., Ltd.

Stab Micro Systems, Iso -Britannia

Sartorius, Saksa

Shanghai Yiheng Scientific Instrument Co., Ltd.

Top Kitchen Appliance Technology Co., Ltd.

Guangdong Midea Life Appliance Manufacturing Co, Ltd.

Brabender, Saksa

Brabender, Saksa

Amerikkalainen TA -yritys

Amerikkalainen TA -yritys

Peking Bo Yi Kang Experimental Instrument Co., Ltd.

Huang Shi Heng Feng Medical Equipment Co., Ltd.

Tanskalainen foss -yhtiö

2.2.3 Kokeellinen menetelmä

2.2.3.1 Jauhojen peruskomponenttien määrittäminen

GB 50093.2010: n, GB 5009.5--2010, GB/T 5009.9.2008, GB50094.2010T78-81] mukaan määritetään vehnäjauhojen peruskomponentit-kosteus, proteiini, tärkkelys ja tuhkapitoisuus.

2.2.3.2 Taikinan jauhojen ominaisuuksien määrittäminen

Vertailumenetelmän mukaan GB/T 14614.2006 taikinan farinaceous -ominaisuuksien määrittäminen [821.

2.2.3.3 Taikinan vetolujuuden määrittäminen

Taikinan vetolujuuden määrittäminen GB/T 14615.2006: n mukaan [831.

2.2.3.4 Jäädytetyn taikinan tuotanto

Katso GB/T 17320.1998 [84] taikinan valmistusprosessi. Punnitse 450 g jauhoja ja 5 g aktiivista kuivaa hiivaa taikinasekoittimen kulhoon, sekoita pienellä nopeudella sekoittaen kaksi kokonaan ja lisää sitten 245 ml matala lämpötilaa (tislattu vesi (esikorjattu jääkaapissa 4 ° C: ssa 24 tunnin ajan estämään hiivan aktiivisuus), sekoita ensin 1 min-mini, sitten 40-vuotiaana. Osa, vaivaa se lieriömäiseen muotoon, sulje sitten vetoketjullinen pussi ja laita se sisään. Pääkysely 18 ° C: ssa 15, 30 ja 60 päivän ajan. Lisää 0,5%, 1%, 2%(W/W, kuivapohja) HPMC korvataksesi vastaavan jauhojen laadun tekemisen ja loput tuotantomenetelmät.

2.2.3.5 taikinan reologisten ominaisuuksien määrittäminen

Ota taikinanäytteet pois vastaavan jäätymisajan jälkeen, laita ne jääkaapissa 4 ° C: seen 4 tunnin ajan ja aseta ne sitten huoneenlämpötilaan, kunnes taikinanäytteet sulaavat kokonaan. Näytteenkäsittelymenetelmää voidaan soveltaa myös 2.3.6 kokeelliseen osaan.

Osittain sulatetun taikinan keskiosan näyte (noin 2 g) leikattiin ja asetettiin reometrin pohjalevylle (Discovery R3). Ensinnäkin näyte altistettiin dynaamiselle venymiskannaukselle. Erityiset kokeelliset parametrit asetettiin seuraavasti: käytettiin rinnakkaislevyä, jonka halkaisija oli 40 mm, rako asetettiin 1000 mln: iin, lämpötila oli 25 ° C ja skannausalue oli 0,01%. 100%näytteen lepoaika on 10 minuuttia ja taajuus on asetettu 1 Hz: ksi. Testattujen näytteiden lineaarinen viskoelasastisuusalue (LVR) määritettiin venymiskannauksella. Sitten näyte altistettiin dynaamiselle taajuuden pyyhkäisylle, ja ominaisparametrit asetettiin seuraavasti: venymisarvo oli 0,5% (LVR -alueella), lepo -aika, käytetty kiinnitys, etäisyys ja lämpötila olivat kaikki yhdenmukaisia venymäpyyhkäisyparametri -asetusten kanssa. Viisi datapistettä (kuvaajaa) rekisteröitiin reologiakäyrään jokaiselle taajuuden 10-kertaiselle nousulle (lineaarinen tila). Jokaisen puristimen masennuksen jälkeen ylimääräinen näyte kaavittiin varovasti terällä ja näytteen reunaan levitettiin parafiiniöljyä kerros veden menetyksen estämiseksi kokeen aikana. Jokainen näyte toistettiin kolme kertaa.

2.2.3.6 Jääkettävän veden pitoisuus (jäädytettävän veden pitoisuus, vrt.

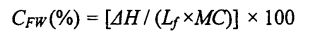

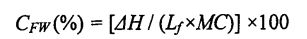

Punnitse näytteen olevan noin 15 mg täysin sulatetun taikinan keskiosasta, sulje se alumiinipotilaan (soveltuu nestemäisiin näytteisiin) ja mittaa se differentiaalisella skannauskalorimetrialla (DSC). Erityiset ohjelmaparametrit on asetettu. Seuraavasti: Ensimmäinen tasapainotus 20 ° C: ssa 5 minuutin ajan, pudota sitten 0,30 ° C: seen nopeudella 10 "c/min, pidä 10 minuutin ajan ja nousee lopulta 25 ° C: seen nopeudella 5" c/min, puhdistuskaasu on typpe (N2) ja sen virtausnopeus oli 50 ml/min. Käyttämällä tyhjää alumiinipotilaa vertailuna, saatu DSC -käyrä analysoitiin käyttämällä analyysiohjelmistoa Universal Analysis 2000, ja jääkiteen sulamis entalpia (päivä) saatiin integroimalla huippu, joka sijaitsee noin 0 ° C: ssa. Feedzable -vesipitoisuus (CFW) lasketaan seuraavalla kaavalla [85.86]:

Niistä 厶 edustaa kosteuden piilevää lämpöä ja sen arvo on 334 J Dan; MC (kokonais kosteuspitoisuus) edustaa taikinan kokonais kosteuspitoisuutta (mitattu GB 50093.2010T78]). Jokainen näyte toistettiin kolme kertaa.

2.2.3.7 Höyrytetty leiväntuotanto

Vastaavan jäätymisajan jälkeen jäädytetty taikina otettiin pois, ensin tasapainotettu 4 ° C -jääkaapissa 4 tunnin ajan ja asetettiin sitten huoneenlämpötilaan, kunnes jäädytetty taikina sulatettiin kokonaan. Jaa taikina noin 70 grammaan osaa kohti, vaivaa se muotoon ja laita sitten vakiona lämpötila- ja kosteuslaatikossa ja todista se 60 minuutin ajan 30 ° C: ssa ja suhteellisen kosteuden 85%. Todistuksen jälkeen höyry 20 minuutin ajan ja jäähdytä sitten 1 tunti huoneenlämpötilassa höyrytyn leivän laadun arvioimiseksi.

2.2.3.8 Höyrytetyn leivän laadun arviointi

(1) Höyrytetyn leivän spesifisen tilavuuden määrittäminen

GB/T 20981.2007: n [871 mukaan rappeutuneen siirtymämenetelmää käytettiin höyrytettyjen pullojen tilavuuden (työ) mittaamiseen ja höyrytettyjen pullojen massa (M) mitattiin elektronisella tasapainolla. Jokainen näyte toistettiin kolme kertaa.

Höyrytetty leipäkohtainen tilavuus (cm3 / g) = höyrytetty leivän tilavuus (cm3) / höyrytetty leipäsa (g)

(2) Höyrytetyn leivän ytimen tekstuuriominaisuuksien määrittäminen

Katso Sim, Noor Aziah, Cheng (2011) [88] menetelmästä pienillä muutoksilla. 20x 20 x 20 mn'13 -ytimen näyte höyrytetystä leivästä leikattiin höyrytetyn leivän keskialueelta ja höyrytetyn leivän TPA (tekstuuriprofiilianalyysi) mitattiin fyysisen ominaisuuksien testaajalla. Erityiset parametrit: Koetinta on P/100, ennen mittausta edeltävänopeus on 1 mm/s, keskiaikaisen mittausnopeus on 1 mm/s, mittauksen jälkeinen nopeus on 1 mm/s, pakkauksen muodonmuutos on 50%ja kahden kompression välinen aikaväli on 30 s, laukaisuvoima on 5 g. Jokainen näyte toistettiin 6 kertaa.

2.2.3.9 Tietojenkäsittely

Kaikki kokeet toistettiin vähintään kolme kertaa, ellei toisin mainita, ja kokeelliset tulokset ekspressoitiin keskiarvona (keskiarvo) ± keskihajonta (keskihajonta). SPSS -tilastoja 19 käytettiin varianssianalyysiin (varianssianalyysi, ANOVA), ja merkitsevyystaso oli O. 05; Käytä alkuperä 8.0 piirtääksesi asiaankuuluvat kaaviot.

2.3 Kokeelliset tulokset ja keskustelu

2.3.1 Vehnäjauhojen peruskoostumusindeksi

TAB 2.1 Vehnäjauhojen elementtisen ainesosan sisältö

2.3.2 I-IPMC-lisäyksen vaikutus taikinan kaukaisiin ominaisuuksiin

Kuten taulukossa 2.2 esitetään, HPMC -lisäyksen lisääntyessä taikinan veden imeytyminen kasvoi merkittävästi, 58,10%: sta (lisäämättä HPMC -taikinaa) 60,60%: iin (lisäämällä 2% HPMC -taikinaa). Lisäksi HPMC: n lisääminen paransi taikinan stabiilisuusaikaa 10,2 minuutista (tyhjä) 12,2 minuuttiin (lisätty 2% HPMC). HPMC -lisäyksen lisääntyessä sekä taikinan muodostumisajan että taikinan heikentymisaste laski kuitenkin merkittävästi, taikinan tyhjästä muodostumisajasta ja vastaavasti 55,0 FU: n heikkenemisasteesta 2% HPMC: n lisäämiseen, taikinan muodostumisaika oli 1 .50 min ja heikkenemisasteen 18,0 FU, vähensi 28.57% ja 67,27%.

Koska HPMC: llä on voimakas vedenpidätys- ja vedenpidike ja se on imukykyisempi kuin vehnän tärkkelys ja vehnän gluteeni [8 "01, HPMC: n lisääminen parantaa taikinan veden imeytymisnopeutta. Taikinan muodostumisaika on, kun taikinan konsistenssi saavuttaa 500 Aika, joka vaaditaan FU: n lisäyksen, joka on FU: n lisääminen, joka on hpmc -muodonmuodostumisen muodostumisaikana, jonka lisäyksen muodostumisaikataika, jonka lisäys on HPMC: n muokkausaikana. Taikina. Taikinan vakausaika on aika, jolloin taikinan konsistenssi ylläpidetään yli 500 FU: ta, ja HPMC lisää taikinan vakautta, mikä johtuu taikinasta, joka johtuu muodostumisajan lyhentymisestä ja taikinan johdonmukaisuuden suhteellisesta vakaudesta, joka on heikentynyt. HPMC: llä voi olla rooli taikinan johdonmukaisuuden stabiloinnissa. A -taikinan vakaudet ja taikinan heikkenemisasteen väheneminen osoittavat, että mekaanisen leikkausvoiman vaikutuksesta HPMC: llä lisätty taikinarakenne on vakaampi ja nämä tulokset ovat samanlaisia kuin Rosellin, kauluksen, & Haros (2007).

Huomaa: Erilaiset Superscript -pienet kirjaimet samassa sarakkeessa osoittavat merkittävän eron (p <0,05)

2.3.3 HPMC -lisäyksen vaikutus taikinan vetolujuuksiin

Taikinan vetolujuudet voivat paremmin heijastaa taikinan prosessointiominaisuuksia todistamisen jälkeen, mukaan lukien taikinan laajennettavuus, vetolujuusvastus ja venytyssuhde. Taikinan vetolujuudet johtuvat gluteniinimolekyylien jatkamisesta taikinan laajennettavuudessa, koska gluteniinimolekyyliketjujen silloitus määrittää taikinan joustavuuden [921]. Termonia, Smith (1987) [93] uskoi, että polymeerien pidentyminen riippuu kahdesta kemiallisesta kineettisestä prosessista, toisin sanoen sekundaaristen sidosten murtamisesta molekyyliketjujen ja silloitujen molekyyliketjujen muodonmuutoksen välillä. Kun molekyyliketjun muodonmuutosnopeus on suhteellisen alhainen, molekyyliketju ei voi riittävästi ja nopeasti selviytyä molekyyliketjun venytyksen aiheuttamasta stressistä, mikä puolestaan johtaa molekyyliketjun rikkoutumiseen ja myös molekyyliketjun pidennyspituus on lyhyt. Vain kun molekyyliketjun muodonmuutosnopeus voi varmistaa, että molekyyliketju voidaan muodonmuutos nopeasti ja riittävästi ja molekyyliketjun kovalenttiset sidossolmut eivät rikkoudu, polymeerin pidennys voidaan lisätä. Siksi gluteeniproteiiniketjun muodonmuutoksen ja pidentymiskäyttäytymisen muuttamisella on vaikutusta taikinan vetolujuuteen [92].

Taulukossa 2.3 luetellaan HPMC: n eri määrien (O, 0,5%, 1%ja 2%) ja erilaisten todistusten 1'9 (45 min, 90 min ja 135 min) vaikutukset taikinan vetolujuuksilla (energia, venytysvastus, suurin venytysvastus, pidentyminen, venytyssuhde ja suurin venytyssuhde). Kokeelliset tulokset osoittavat, että kaikkien taikinanäytteiden vetolujuudet kasvavat todistusajan pidentämisen myötä paitsi venymä, joka pienenee todistusajan pidentämisen myötä. Energia -arvolle, välillä 0 - 90 minuuttia, muiden taikinanäytteiden energia -arvo kasvoi vähitellen lukuun ottamatta 1% HPMC: n lisäämistä ja kaikkien taikinanäytteiden energia -arvo kasvoi vähitellen. Merkittäviä muutoksia ei ollut. Tämä osoittaa, että kun todistusaika on 90 minuuttia, taikinan (molekyylketjujen välinen silloitus) verkkorakenne muodostuu kokonaan. Siksi todistusaikaa pidennetään edelleen, eikä energia -arvossa ole merkittävää eroa. Samanaikaisesti tämä voi myös tarjota viitteen taikinan todistusajan määrittämiseen. Kun todistusaika pidentää, muodostuu enemmän sekundaarisia sidoksia molekyyliketjujen välillä ja molekyyliketjut ovat tiiviimmin silloituneita, joten vetolujuus ja suurin vetolujuus lisääntyvät vähitellen. Samanaikaisesti myös molekyyliketjujen muodonmuutosnopeus laski myös sekundaaristen sidosten lisääntyessä molekyyliketjujen ja molekyyliketjujen tiukemman silloittumisen välillä, mikä johti taikinan pidentymisen vähentymiseen todistusajan liiallisen pidentämisen kanssa. Vetolujuuden lisääntyminen/maksimaalisen vetolujuuden resistenssi ja pidentymisen väheneminen johtivat vetolujuuden LL/maksimaalisen vetolujuuden lisääntymiseen.

HPMC: n lisääminen voi kuitenkin tukahduttaa yllä olevan trendin tehokkaasti ja muuttaa taikinan vetolujuutta. HPMC -lisäyksen lisääntyessä taikinan vetolujuuden, maksimaalisen vetolujuuden ja energia -arvon vähensivät vastaavasti, kun taas pidennys kasvoi. Erityisesti, kun todistusaika oli 45 minuuttia, kun HPMC-lisäyksen lisääntyminen taikinanergian arvo laski merkittävästi, vastaavasti 148,20-J: 5,80 J (tyhjä) 129,70-J: 6,65 J (lisää 0,5% HPMC), 120,30 ± 8,84 J (ADD 1% HPMC) ja 110.20-A: 6.58

J (2% HPMC lisätty). Samanaikaisesti taikinan suurin vetolujuus laski välillä 674,50-A: 34,58 bu (tyhjä) 591,80: een-A: 5,87 BU (lisäämällä 0,5% HPMC), 602,70 ± 16,40 BU: ta (1% HPMC lisätty) ja 515,40-A: 7,78 BU (2% HPMC lisätty). Taikinan venymä kasvoi kuitenkin 154,75+7,57 miti: stä (tyhjä) 164,70-A: een: 2,55 m/rl (lisäämällä 0,5% HPMC), 162,90-A: 4,05 min (lisätty 1% HPMC) ja 1 67,20-A: 1,98 min (2% HPMC lisätty). Tämä voi johtua pehmittimen vesipitoisuuden lisääntymisestä lisäämällä HPMC: tä, mikä vähentää gluteeniproteiinimolekyyliketjun muodonmuutoksen muodonmuutoksen vastustuskykyä tai HPMC: n ja gluteeniproteiinimolekyyliketjun välistä vuorovaikutusta, joka puolestaan vaikuttaa siihen parantaa sen vetovoiman vetovoiman vetovoimaa. Lopputuote.

2.3.4 HPMC -lisäysmäärän ja jäätymisajan vaikutukset taikinan reologisiin ominaisuuksiin

Taikinan reologiset ominaisuudet ovat tärkeä osa taikinan ominaisuuksia, jotka voivat systemaattisesti heijastaa taikinan kattavia ominaisuuksia, kuten viskoelastisuus, stabiilisuus ja käsittelyominaisuudet, samoin kuin ominaisuuksien muutokset käsittelyn ja varastoinnin aikana.

Kuva 2.1 HPMC -lisäyksen vaikutus jäädytetyn taikinan reologisiin ominaisuuksiin

Kuvio 2.1 näyttää tallennusmoduulin (elastisen moduulin, g ') ja taikina- ja häviömoduulin (viskoosimoduulin, g ") muutoksen, jolla on erilainen HPMC -pitoisuus 0 päivästä 60 päivään. Tulokset osoittivat, että jäädyttämisajan pidentymisen myötä taikinan G' G: n g ': n g": n muuttaminen, kun G "oli suhteellisen pienessä, ja q (g'). Tämä voi johtua siitä, että jääkiteet vaurioituvat taikinan rakennetta jäätymisvaraston aikana, mikä vähentää sen rakenteellista lujuutta ja siten elastinen moduuli vähenee merkittävästi. HPMC -lisäyksen lisääntyessä G: n vaihtelu väheni vähitellen. Erityisesti, kun lisätty HPMC -määrä oli 2%, G: n vaihtelu oli pienin. Tämä osoittaa, että HPMC voi tehokkaasti estää jääkiteiden muodostumista ja jääkiteiden koon lisääntymistä vähentäen siten taikinarakenteen vaurioita ja ylläpitää taikinan rakenteellista voimakkuutta. Lisäksi taikinan G '-arvo on suurempi kuin märän gluteenin taikinan arvo, kun taas g -arvon arvo on pienempi kuin märän gluteenin taikinan arvo, lähinnä siksi, että taikina sisältää suuren määrän tärkkelystä, joka voidaan adsorboida ja hajonnut gluteeniverkon rakenteeseen. Se lisää sen voimaa pitäen ylimääräistä kosteutta.

2.3.5 HPMC -lisäysmäärän ja jäätymisajan vaikutukset jäädytettävään vesipitoisuuteen (OW) jäädytetyllä taikinassa

Kaikki taikinan kosteus ei voi muodostaa jääkiteitä tietyssä matalassa lämpötilassa, mikä liittyy kosteuden tilaan (vapaasti virtaava, rajoitettu, yhdistettynä muihin aineisiin jne.) Ja sen ympäristöön. Jäytettävä vesi on taikinan vettä, joka voi läpikäyttää vaihemuutoksen jääkiteiden muodostamiseksi alhaisissa lämpötiloissa. Jääkiteiden muodostumisen lukumäärä, koko ja jakauma vaikuttaa suoraan jäätyvän veden määrä. Lisäksi jäädytettävään vesipitoisuuteen vaikuttavat myös ympäristömuutokset, kuten jäätymisajan pidentyminen, jäätymisvarastointilämpötilan vaihtelu ja materiaalijärjestelmän rakenteen ja ominaisuuksien muutos. Jäädytetylle taikinalle ilman lisättyä HPMC: tä jäätymisajan pidentymisen myötä Q -pii kasvoi merkittävästi, 32,48 ± 0,32%: sta (jäädytetty varastointi 0 päivän ajan) 39,13 ± 0,64%: iin (jäädytetty varastointi 0 päivän ajan). Tiibetin 60 päivän ajan) lisäysaste oli 20,47%. 60 päivän jäädytetyn varastoinnin jälkeen HPMC -lisäyksen lisääntyessä CFW: n kasvuaste laski kuitenkin, mitä seurasi 18,41%, 13,71%ja 12,48%(taulukko 2,4). Samanaikaisesti jäädyttämättömän taikinan O∥ laski vastaavasti lisätyn HPMC-määrän kasvuun 32,48-0,32%: sta (lisäämättä HPMC: tä) 31,73 ± 0,20%: iin vuorollaan. (Lisää0,5% HPMC), 3 1,29+0,03% (lisäämällä 1% HPMC) ja 30,44 ± 0,03% (lisäämällä 2% HPMC) vedenpidikekykyä, estää veden vapaata virtausta ja vähentää veden määrää, joka voidaan jäädyttää. Jäätystallennusprosessissa yhdessä uudelleenkiteyttämisen ohella taikina-rakenne tuhoutuu siten, että osa jäädyttämättömästä vedestä muuttuu jäädyttäväksi vedeksi, mikä lisää jäätyvän veden pitoisuutta. HPMC voi kuitenkin tehokkaasti estää jääkiteiden muodostumista ja kasvua ja suojata taikinarakenteen stabiilisuutta, estäen siten tehokkaasti jäätyvän vesipitoisuuden lisääntymistä. Tämä on yhdenmukainen jäädytetyn vesipitoisuuden muutoslain kanssa jäädytetyn märän gluteenin taikinan kanssa, mutta koska taikina sisältää enemmän tärkkelystä, CFW -arvo on pienempi kuin märän gluteenin taikinan määrittämä G∥ -arvo (taulukko 3.2).

2.3.6 I'IPMC -lisäys- ja jäätymisajan vaikutukset höyrytetyn leivän laatuun

2.3.6.1 HPMC -lisäysmäärän ja jäädytetyn säilytysajan vaikutus tiettyyn höyrytyn leivän määrään

Höyrytetyn leivän erityinen tilavuus voi paremmin heijastaa höyrytetyn leivän ulkonäköä ja aistien laatua. Mitä suurempi höyrytetyn leivän erityinen tilavuus, sitä suurempi on samanlaatuisen höyrytetyn leivän tilavuus, ja erityisellä tilavuudella on tietty vaikutus ruoan ulkonäköön, väriin, rakenteeseen ja aistien arviointiin. Yleisesti ottaen höyrytetyt pullat, joilla on suurempi erityinen tilavuus, ovat myös tietyssä määrin suositumpia kuluttajien keskuudessa.

Kuva 2.2 HPMC -lisäyksen ja jäädytetyn säilyttämisen vaikutus kiinalaisen höyrytyn leivän tiettyyn tilavuuteen

Höyrytetyn leivän erityinen tilavuus voi paremmin heijastaa höyrytetyn leivän ulkonäköä ja aistien laatua. Mitä suurempi höyrytetyn leivän erityinen tilavuus, sitä suurempi on samanlaatuisen höyrytetyn leivän tilavuus, ja erityisellä tilavuudella on tietty vaikutus ruoan ulkonäköön, väriin, rakenteeseen ja aistien arviointiin. Yleisesti ottaen höyrytetyt pullat, joilla on suurempi erityinen tilavuus, ovat myös tietyssä määrin suositumpia kuluttajien keskuudessa.

Jäädytetyn taikinasta valmistetun höyrytetyn leivän ominaistilavuus kuitenkin laski jäädytetyn säilytysajan pidentämisen myötä. Niistä jäädytetystä taikinasta valmistetun höyrytetyn leivän ominaistilavuus lisäämällä HPMC: tä oli 2,835 ± 0,064 cm3/g (jäädytetty varastointi). 0 päivää) alas 1,495 ± 0,070 cm3/g (jäädytetty varastointi 60 päivän ajan); kun taas 2% HPMC: llä lisätyn jäädytetyn taikinasta valmistetun höyrystyneen leivän tilavuus laski 3,160 ± 0,041 cm3/g - 2,160 ± 0,041 cm3/g. 451 ± 0,033 cm3/g, siis HPMC: llä lisätyn jäädytetyn taikinan ominaistilavuus laski lisätyn määrän noustessa. Koska höyrytetyn leivän erityisellä tilavuuteen ei vaikuta vain hiivan käymisaktiivisuus (käymiskaasun tuotanto), taikinaverkkorakenteen maltillisella kaasun hallussapidolla on myös tärkeä vaikutus lopputuotteen erityiseen tilavuuteen [96'9 mainittu. Yllä olevien reologisten ominaisuuksien mittaustulokset osoittavat, että taikinaverkkorakenteen eheys ja rakenteellinen lujuus tuhoutuu jäätymisprosessin aikana ja vaurioastetta tehostetaan jäätymisajan pidentämällä. Prosessin aikana sen kaasun pitokyky on heikko, mikä puolestaan johtaa höyrytyn leivän tiettyjen tilavuuksien vähentymiseen. HPMC: n lisääminen voi kuitenkin suojata taikinaverkkorakenteen eheyttä tehokkaammin siten, että taikinan ilma-aukonominaisuudet ylläpidetään paremmin O: ssa 60 päivän jäädytetyn säilytysjakson aikana, kun HPMC-lisäys lisääntyi vastaavan höyrytetyn leivän erityinen tilavuus vähensi vähitellen.

2.3.6.2 HPMC -lisäysmäärän ja jäädytetyn säilytysajan vaikutukset höyrytetyn leivän tekstuuriominaisuuksiin

TPA (tekstuuriprofiilianalyysit) Fyysisen ominaisuuden testi voi kattavasti heijastaa pastaruoan mekaanisia ominaisuuksia ja laatua, mukaan lukien kovuus, joustavuus, yhteenkuuluvuus, pureskelu ja kestävyys. Kuvio 2.3 näyttää HPMC -lisäys- ja jäätymisajan vaikutuksen höyrytetyn leivän kovuuteen. Tulokset osoittavat, että tuoreen taikinan ilman jäätymiskäsittelyä HPMC -lisäyksen lisääntyessä höyrytetyn leivän kovuus kasvaa merkittävästi. laski 355,55 ± 24,65 g: sta (tyhjä näyte) 310,48 ± 20,09 g: iin (ADD O.5% HPMC), 258,06 ± 20,99 g (lisää 1% T-IPMC) ja 215,29 + 13,37 g (2% HPMC lisätty). Tämä voi liittyä höyrytetyn leivän tiettyjen määrien kasvuun. Lisäksi kuten kuvasta 2.4 voidaan nähdä, kun HPMC: n lisäys kasvaa, tuoreesta taikinasta valmistetun höyrytetyn leivän joustavuus kasvaa merkittävästi, vastaavasti 0,968 ± 0,006 (tyhjä) 1. .020 ± 0,004 (lisää 0,5% HPMC), 1,073 ± 0,006 (lisää 1% I-IPMC) ja 1,176 ± 0,003 (lisää 2% HPMC). Höyrytetyn leivän kovuuden ja joustavuuden muutokset osoittivat, että HPMC: n lisääminen voisi parantaa höyrytetyn leivän laatua. Tämä on yhdenmukaista Rosellin, Rojasin, Benedito de Barberin (2001) [95] ja Barcenas, Rosell (2005) [mato], ts. HPMC: n tutkimustulosten kanssa HPMC voi vähentää merkittävästi leivän kovuutta ja parantaa leivän laatua.

Kuva 2.3 HPMC -lisäyksen ja jäädytetyn säilön vaikutus kiinalaisen höyrytetyn leivän kovuuteen

Toisaalta jäädytetyn taikinan jäädytetyn säilytysajan pidentymisen myötä sen valmistetun höyrytetyn leivän kovuus kasvoi merkittävästi (p <0,05), kun taas joustavuus laski merkittävästi (p <0,05). Jäädytetyn taikinasta valmistettujen höyrytettyjen pullojen kovuus ilman lisättyä HPMC: tä kasvoi 358,267 ± 42,103 g (jäädytetty varastointi 0 päivän ajan) 1092,014 ± 34,254 g (jäädytetty varastointi 60 päivän ajan);

Jäädytetyn taikinasta valmistetun höyrytetyn leivän kovuus 2% HPMC: llä kasvoi 208,233 ± 15,566 g (jäädytetty varastointi 0 päivän ajan) 564,978 ± 82,849 g (jäädytetty varastointi 60 päivän ajan). Kuvio 2.4 HPMC -lisäyksen ja jäädytetyn varastoinnin vaikutus kiinalaisen höyrytetyn leivän joustavuuteen joustavuuden suhteen jäädytetystä taikinasta valmistetun höyrytetyn leivän joustavuus laski 0,968 ± 0,006: sta (jäädyttäminen 0 päivän ajan) 0,689 ± 0,022: een (jäädytetty 60 päivää); Jäädytetty 2% HPMC: llä lisäsi taikinasta valmistettujen höyrytettyjen pullojen joustavuuden laski 1,176 ± 0,003: sta (jäätyen 0 päivän ajan) 0,962 ± 0,003: een (jäädyttäminen 60 päivän ajan). On selvää, että kovuusaste ja joustavuuden vähenemisaste laskivat lisääntyessä HPMC: n lisätyn määrän jäädytetyssä taikinassa jäädytetyn varastointikauden aikana. Tämä osoittaa, että HPMC: n lisääminen voi parantaa tehokkaasti höyrytyn leivän laatua. Lisäksi taulukossa 2.5 luetellaan HPMC -lisäyksen ja jäädytetyn säilytysajan vaikutukset höyrytyn leivän muihin tekstuurihakemuksiin. ) ei ollut merkittävää muutosta (p> 0,05); Jäätymisen 0 päivässä HPMC -lisäyksen lisääntyessä gumminess ja pureskelu kuitenkin vähenivät merkittävästi (P

Toisaalta jäätymisajan pidentymisen myötä höyrytetyn leivän koheesio ja palautusvoima laskivat merkittävästi. Jäädytetystä taikinasta valmistettua höyrytettyä leipää lisäämättä HPMC: tä, sen koheesiota kasvattivat O. 86-4-0,03 g (jäädytetty varastointi 0 päivää) vähennettiin 0,49+0,06 g: iin (jäädytetty varastointi 60 päivän ajan), kun taas palautusvoima väheni 0,48+0,04 g: sta (jäädytettyjen päivien aikana) 0,17 ± 0,01: een (Frozen Storoon) 0,17 ± 0,01: een (Frozen Storow Storage) 0,17: stä. Kuitenkin höyrytetyille pulloille, jotka on valmistettu 2% HPMC: llä, koheesio väheni välillä 0,93+0,02 g (0 päivää jäädytetty) 0,61+0,07 g: iin (jäädytetty varastointi 60 päivän ajan), kun taas palautusvoima väheni 0,53+0,01 g: sta (jäädytetty varastointi 0 päiväksi) 0,27+4-0,02: een (jäädytetty varastointi). Lisäksi jäädytetyn säilytysajan pidentämisen myötä höyrytyneen leivän tarttuvuus ja pureskelu lisääntyivät merkittävästi. Jäädytetystä taikinasta valmistetulle höyrytetylle leivälle lisäämättä HPMC: tä tarttuvuus lisääntyi 336,54+37. 24 (0 päivää jäädytettyä varastointia) nousi 1232,86 ± 67,67: een (60 päivää jäädytettyä varastointia), kun taas pureskelu kasvoi 325,76+34,64: stä (0 päivää jäädytettyä varastointia) 1005,83+83,95 (jäädytetty 60 päivää); Kuitenkin jäädytetystä taikinasta valmistettujen höyrytettyjen pullojen, joissa on lisätty 2% HPMC, tarttuvuus kasvoi 206,62+1 1,84 (jäädytetty 0 päivän ajan) 472,84: een. 96+45,58 (jäädytetty varastointi 60 päivän ajan), kun taas pureskelu kasvoi 200,78+10,21: stä (jäädytetty varastointi 0 päivän ajan) 404,53+31,26: een (jäädytetty varastointi 60 päivän ajan). Tämä osoittaa, että HPMC: n lisääminen voi tehokkaasti estää jäätymisen varastoinnin aiheuttamia höyrytetyn leivän tekstuuriominaisuuksia. Lisäksi jäädyttämisen säilyttämisen aiheuttamat höyrytetyn leivän tekstuuriominaisuudet (kuten tarttuvuuden ja pureskelun lisääntyminen ja palautusvoiman vähentyminen) on myös tietty sisäinen korrelaatio höyrytettyjen leipäpesifisen tilavuuden muutoksen kanssa. Siten taikinan ominaisuuksia (esim. Farinaalisuus, pidentyminen ja reologiset ominaisuudet) voidaan parantaa lisäämällä HPMC jäädytettyyn taikinaan, ja HPMC estää jääkiteiden muodostumista, kasvua ja uudelleenjakoa (uudelleenkiteyttämisprosessi), mikä tekee jäädytetyistä taikista jalostettujen höyryttyneiden pullojen laatuun.

2.4 Luku yhteenveto

Hydroksipropyylimetyyliselluloosa (HPMC) on eräänlainen hydrofiilinen kolloidi, ja sen levitystutkimus jäädytetyssä taikinassa kiinalaistyylisen pastaruoan kanssa (kuten höyrytetty leipä), koska lopputuotetta puuttuu edelleen. Tämän tutkimuksen päätarkoitus on arvioida HPMC: n parannuksen vaikutusta tutkimalla HPMC-lisäyksen vaikutusta jäädytetyn taikinan ja höyrytetyn leivän laatuun, jotta saadaan jonkin verran teoreettista tukea HPMC: n levittämiselle höyrytetyssä leivässä ja muissa kiinalaisissa tyylisissä jauhotuotteissa. Tulokset osoittavat, että HPMC voi parantaa taikinan kaukaisia ominaisuuksia. Kun HPMC: n lisäysmäärä on 2%, taikinan veden imeytymisaste kasvaa kontrolliryhmän 58,10%: sta 60,60%: iin; 2 min nousi 12,2 minuuttiin; Samanaikaisesti taikinan muodostumisaika laski kontrolliryhmän 2,1 minuutista 1,5 myllyyn; Heikkeneminen laski 55 FU: sta kontrolliryhmässä 18 FU: hon. Lisäksi HPMC paransi myös taikinan vetolujuutta. HPMC: n määrän lisääntyessä taikinan pidennys kasvoi merkittävästi; vähentynyt merkittävästi. Lisäksi jäädytetyn varastointijakson aikana HPMC: n lisääminen vähensi taikinan jäätyvän vesipitoisuuden nousua, estäen siten taikinaverkkorakenteen aiheuttamia vaurioita, jotka aiheutuvat ICE -kiteytymisen aiheuttamasta, säilyttäen taikinan viskoelastisuuden suhteellisen vakauden ja verkon rakenteen eheyden ja parantaen siten taikinaverkon rakenteen vakautta. Lopputuotteen laatu taataan.

Toisaalta kokeelliset tulokset osoittivat, että HPMC: n lisäämisellä oli myös laadunvalvonta ja parannusvaikutus jäädytetystä taikinasta valmistettuun höyrytettyyn leivään. Erottimattomien näytteiden osalta HPMC: n lisääminen lisäsi höyrytetyn leivän spesifistä tilavuutta ja paransi höyrytetyn leivän tekstuuriominaisuuksia - vähensi höyrytetyn leivän kovuutta, lisäsi sen joustavuutta ja vähensi samalla höyrytetyn leivän tarttuvuutta ja pureskelua. Lisäksi HPMC: n lisääminen inhiboi jäädytetystä taikinasta valmistettujen höyrytettyjen pullojen heikkenemistä jäätymisajan pidentämisen myötä - vähentäen höyrytettyjen pullojen kovuuden, tarttuvuuden ja pureskelun lisääntymistä, samoin kuin höyrytettyjen pullojen elastisuuden vähentäminen.

Yhteenvetona voidaan todeta, että tämä osoittaa, että HPMC: tä voidaan soveltaa lopputuotteena jäädytetyn taikinan käsittelyyn höyrytetyn leivän kanssa ja sillä on höyrytetyn leivän laadun ylläpitäminen ja parantaminen paremmin.

Luku 3 HPMC -lisäyksen vaikutukset vehnän gluteenin rakenteeseen ja ominaisuuksiin jäätymisolosuhteissa

3.1 Johdanto

Vehnän gluteeni on vehnän jyvien runsain varastointiproteiini, mikä on yli 80% kokonaisproteiinista. Sen komponenttien liukoisuuden mukaan se voidaan jakaa karkeasti gluteniiniin (liukoinen alkaliseen liuokseen) ja gliadiiniin (liukoinen alkalisessa liuoksessa). etanoliliuoksessa). Niiden joukossa gluteniinin molekyylipaino (MW) on jopa 1x107Da, ja siinä on kaksi alayksikköä, jotka voivat muodostaa molekyylien välisiä ja molekyylisiden disulfidisidoksia; Vaikka gliadiinin molekyylipaino on vain 1x104Da, ja alayksikköä on vain yksi, joka voi muodostaa molekyylien sisäisen disulfidisidoksen [100]. Campos, Steffe ja NG (1 996) jakoivat taikinan muodostumisen kahteen prosessiin: energian syöttö (sekoitusprosessi taikinan kanssa) ja proteiinien assosiaatio (taikinaverkon rakenteen muodostuminen). Yleisesti uskotaan, että taikinan muodostumisen aikana gluteniini määrittää taikinan joustavuuden ja rakenteellisen lujuuden, kun taas gliadiini määrittää taikinan viskositeetin ja juoksevuuden [102]. Voidaan nähdä, että gluteeniproteiinilla on välttämätön ja ainutlaatuinen rooli taikinaverkkorakenteen muodostumisessa, ja se antaa taikinan koheesiolla, viskoelastisuudella ja veden imeytymisellä.

Lisäksi mikroskooppisesta näkökulmasta taikinan kolmiulotteisen verkkorakenteen muodostumiseen liittyy molekyylien välisten ja molekyylien sisäisten kovalenttisten sidosten (kuten disulfidisidos) ja ei-kovalenttisten sidosten (kuten vety sidos, hydrofobiset voimat) muodostuminen [103]. Toissijaisen sidoksen energia

Määrä ja stabiilisuus ovat heikompia kuin kovalenttiset sidokset, mutta niillä on tärkeä rooli gluteenin muodostumisen ylläpitämisessä [1041].

Jäädytetyn taikinan kannalta jäätymisolosuhteissa jääkiteiden muodostuminen ja kasvu (kiteytymis- ja uudelleenkiteytysprosessi) aiheuttavat taikinaverkon rakenteen fyysisesti puristamisen, ja sen rakenteellinen eheys tuhoutuu ja mikroskooppisesti. Liittyy gluteeniproteiinin rakenteen ja ominaisuuksien muutoksia [105'1061. Kuten Zhao, et a1. (2012) havaitsivat, että jäätymisajan pidentymisen myötä gluteeniproteiinin molekyylipaino ja molekyylin kiertymissäde laski [107J, mikä osoitti, että gluteeniproteiini depolymeroi osittain. Lisäksi gluteeniproteiinin alueelliset konformaatiomuutokset ja termodynaamiset ominaisuudet vaikuttavat taikinan prosessointiominaisuuksiin ja tuotteen laatuun. Siksi jäädyttämisprosessissa on tietyn tutkimuksen merkitystä tutkia vesitilan (ICE Crystal State) muutoksia sekä gluteeniproteiinin rakennetta ja ominaisuuksia erilaisissa jäätymisaikana.

Kuten esipuheessa mainittiin, selluloosajohdannaisena hydrokolloidina hydroksipropyylimetyyliselluloosan (HPMC) levitystä jäädytetyllä taikinassa ei tutkita paljon, ja sen toimintamekanismia koskevaa tutkimusta on vielä vähemmän.

Siksi tämän kokeen tarkoituksena on käyttää vehnän gluteenia taikinaa (gluteenia taikina) tutkimusmallina tutkimaan HPMC: n (0, 0,5%) sisältöä erilaisessa jäätymisaikana (0, 15, 30, 60 päivää), 1%, 2%) veden tilassa ja jakautumisessa märkägluteenijärjestelmässä, gluteeniproteemissa ja sen fysikaalisten ominaisuuksien ja sen fysikaalisten ominaisuuksien ja sen jälkeen. Syyt jäädytetyn taikinan prosessointiominaisuuksien muutoksiin ja HPMC -mekanismiongelmien merkitykseen liittyvien ongelmien ymmärtämisen parantamiseksi.

3.2 Materiaalit ja menetelmät

3.2.1 Kokeelliset materiaalit

Gluteeni Anhui Rui Fu Xiang Food Co., Ltd.; Hydroksipropyylimetyyliselluloosa (HPMC, sama kuin yllä) Aladdin Chemical Reagent Co, Ltd.

3.2.2 Kokeellinen laite

Laitteen nimi

Löytö. R3 Rheometri

DSC. Q200 differentiaalinen skannauskalorimetri

PQ00 1 Matalan kentän NMR-instrumentti

722e -spektrofotometri

JSM. 6490lv volframihankahakkiuselektronimikroskooppi

HH Digitaalinen vakio lämpötilavesihaute

BC/BD. 272SC -jääkaappi

Bcd. 201LCT jääkaappi

MINULLE. 5 ultrakroelektronista tasapainoa

Automaattinen mikrolevylukija

Nicolet 67 Fourier -muunnosinfrapunaspektrometri

Fd. 1B. 50 tyhjiöpakokuivain

KDC. 160 tunnin nopea jäähdytetty sentrifugi

Thermo Fisher FC Full Aallonpituuden skannaus mikrolevylukija

Pb. Malli 10 pH -mittari

Myp ll. Tyypin 2 magneettinen sekoittaja

MX. S Tyyppi pyörrevirran oskillaattori

SX2.4.10 MUFFLE -uuni

KJeltec TM 8400 Automaattinen Kjeldahl typpianalysaattori

Valmistaja

Amerikkalainen TA -yritys

Amerikkalainen TA -yritys

Shanghai Niumet Company

Shanghai Spectrum Instrument Co., Ltd.

Nippon Electronics Manufacturing Co., Ltd.

Jintan Jincheng Guosheng Experimental Instrument Factory

Qingdao Haier -ryhmä

Hefei Mei Ling Co., Ltd.

Sartorius, Saksa

Thermo Fisher, USA

Thermo Nicolet, USA

Peking Bo Yi Kang Experimental Instrument Co., Ltd.

Anhui Zhong Ke Zhong Jia Scientific Instrument Co., Ltd.

Thermo Fisher, USA

Certoris Saksa

Shanghai Mei Ying PU Instrument Co., Ltd.

Scilogex, USA

Huangshi Hengfeng Medical Equipment Co., Ltd.

Tanskalainen foss -yhtiö

3.2.3 Kokeelliset reagenssit

Kaikki kokeissa käytetyt kemialliset reagenssit olivat analyyttistä laatua.

3.2.4 Kokeellinen menetelmä

3.2.4.1 Gluteenin peruskomponenttien määrittäminen

GB 5009.5_2010, GB 50093.2010, GB 50094.2010, GB/T 5009.6.2003T78-81] mukaan proteiinin sisältö, kosteus, tuhka ja lipidi gluteenissa määritettiin vastaavasti, ja tulokset esitetään taulukossa 3.1 esitetty.

3.2.4.2 Jäädytetyn märän gluteenin taikinan valmistus (gluteenikina)

Punnitse 100 g gluteenia dekantterilasiin, lisää siihen tislattua vettä (40%, ilman w/W), sekoita lasitanko 5 minuutin ajan ja aseta se sitten 4 "C-jääkaapissa 1 tunnin ajan, jotta se hydratoi kokonaan märän gluteenimassan saamiseksi. Sulje se tuoreessa pussissa ja jäädyttää se 24 tunnin ajan. Päivät, 30 päivää ja 60 päivää).

3.2.4.3 Märän gluteenimassan reologisten ominaisuuksien määrittäminen